Em essência, a função da deposição de filme é aplicar estrategicamente um revestimento microfino na superfície de um material para conferir-lhe novas propriedades. Este processo aprimora um material de base, conhecido como substrato, tornando-o adequado para uma aplicação específica. Esses aprimoramentos podem variar desde proteger um componente contra arranhões e calor extremo até alterar fundamentalmente sua condutividade elétrica ou a forma como interage com a luz.

O propósito central da deposição de filme não é meramente revestir um objeto, mas sim projetar sua superfície. Isso nos permite combinar as propriedades de volume de um material (como a resistência do aço) com as propriedades de superfície desejadas de outro (como a resistência ao desgaste de uma cerâmica), criando um material compósito otimizado para uma tarefa específica.

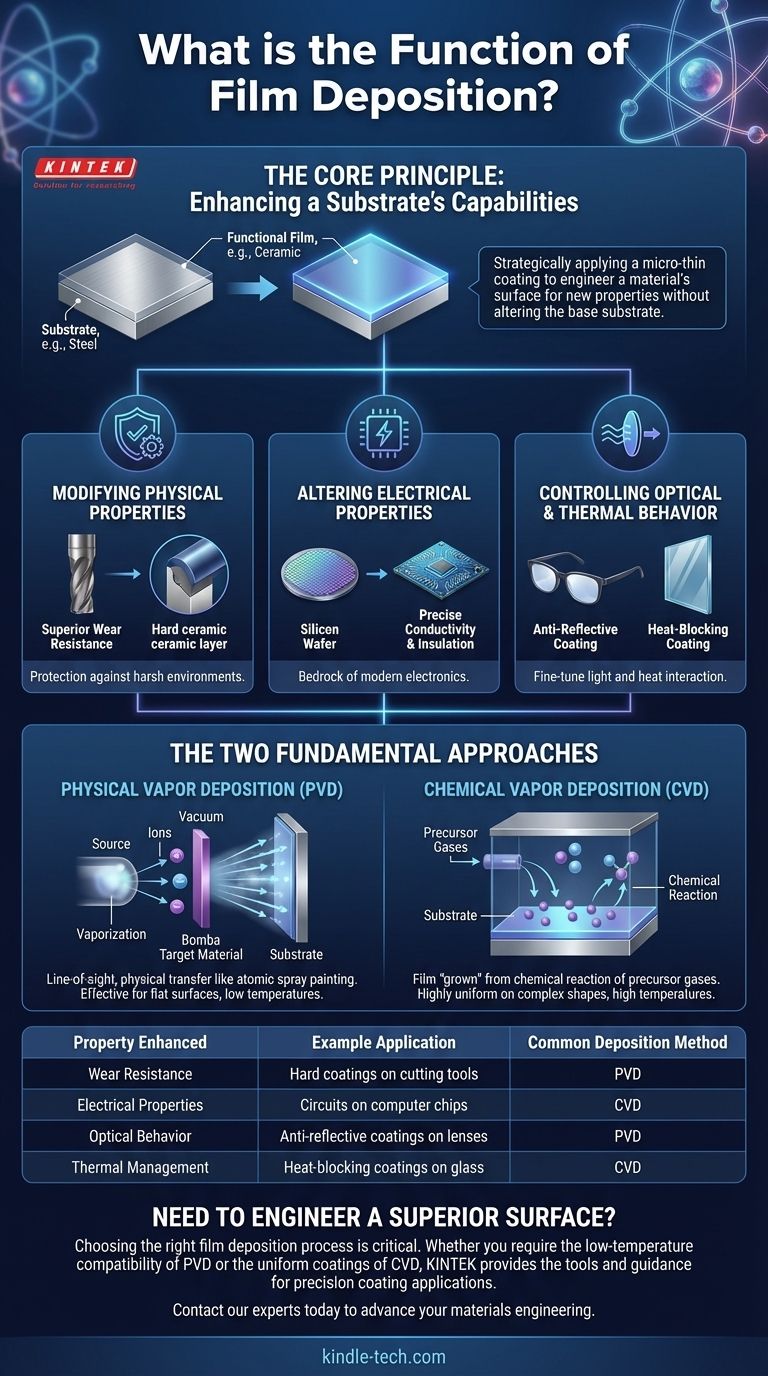

O Princípio Central: Aprimorando as Capacidades de um Substrato

A deposição de filme funciona a partir de uma premissa simples: um material que é ideal para sua finalidade estrutural pode carecer das características de superfície necessárias. A deposição resolve isso adicionando uma camada fina e funcional sem alterar o substrato subjacente.

Modificação de Propriedades Físicas e Mecânicas

Muitas aplicações exigem superfícies que possam suportar ambientes físicos hostis. Um filme depositado pode fornecer essa proteção.

Por exemplo, uma fina camada de um composto cerâmico duro pode ser depositada sobre uma ferramenta de corte de metal. Isso confere à ferramenta resistência superior ao desgaste e uma vida útil operacional mais longa do que o metal sozinho poderia proporcionar.

Alteração das Propriedades Elétricas

A deposição de filme é a base da indústria eletrônica moderna. Ela permite a criação precisa de camadas condutoras, isolantes e semicondutoras.

Ao depositar filmes metálicos ou de óxido específicos em padrões intrincados, criamos os circuitos microscópicos encontrados em chips de computador. Este processo transforma um wafer de silício não condutor em um dispositivo eletrônico complexo.

Controle do Comportamento Óptico e Térmico

A interação de um material com a luz e o calor pode ser finamente ajustada usando filmes depositados.

Um revestimento antirreflexo em óculos é um exemplo clássico. Este filme depositado é projetado para manipular ondas de luz, reduzindo o brilho. Da mesma forma, revestimentos em vidros arquitetônicos podem bloquear a radiação infravermelha, mantendo os edifícios mais frescos sem reduzir a luz visível.

As Duas Abordagens Fundamentais

Os processos de deposição são tipicamente categorizados pela forma como transportam o material de revestimento para a superfície do substrato dentro de uma câmara de vácuo. Os dois métodos principais são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo de "linha de visão" que transfere fisicamente material para o substrato. Pense nisso como uma forma altamente controlada de pintura em spray no nível atômico.

O material de origem é vaporizado por métodos como aquecimento ou pulverização catódica (bombardeando-o com íons). Esse vapor então viaja através do vácuo e se condensa no substrato mais frio, formando o filme.

Deposição Química de Vapor (CVD)

CVD é um processo químico onde o filme é "cultivado" diretamente no substrato a partir de gases precursores. Isso é mais análogo à formação de orvalho em uma superfície fria.

Um ou mais gases precursores voláteis são introduzidos na câmara, que então reagem ou se decompõem na superfície do substrato para produzir o filme sólido desejado.

Compreendendo as Trocas (Trade-offs)

Nem PVD nem CVD são universalmente superiores; a escolha depende inteiramente da aplicação, do material do substrato e das propriedades de filme desejadas. Entender suas limitações é fundamental para tomar uma decisão informada.

Temperatura do Processo e Compatibilidade com o Substrato

Os processos CVD geralmente requerem temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode danificar ou deformar substratos sensíveis ao calor, como plásticos ou certas ligas.

O PVD, em contraste, geralmente pode ser realizado em temperaturas muito mais baixas, tornando-o compatível com uma gama mais ampla de materiais.

Uniformidade e Cobertura do Filme

Como o CVD envolve um gás que preenche toda a câmara, ele se destaca na produção de revestimentos altamente uniformes (conformais), mesmo em formas complexas com superfícies internas e fendas.

A natureza de linha de visão do PVD significa que ele é mais eficaz em superfícies mais planas. Pode ter dificuldade em revestir uniformemente geometrias intrincadas, resultando em cobertura mais fina ou inexistente em áreas "sombreiras".

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal for resistência ao desgaste ou revestimentos ópticos em formas relativamente simples: O PVD é frequentemente a solução mais direta, econômica e de menor temperatura.

- Se seu foco principal for criar um filme altamente uniforme e puro dentro de geometrias complexas: A capacidade do CVD de "cultivar" uma camada conformada o torna a escolha superior, desde que o substrato suporte o calor.

- Se seu foco principal for revestir materiais sensíveis ao calor, como polímeros ou eletrônicos: Um processo PVD de baixa temperatura é quase sempre o caminho necessário.

Em última análise, a deposição de filme nos capacita a criar materiais que são mais do que a soma de suas partes, possibilitando a tecnologia de alto desempenho que define nosso mundo.

Tabela de Resumo:

| Propriedade Aprimorada | Exemplo de Aplicação | Método de Deposição Comum |

|---|---|---|

| Resistência ao Desgaste | Revestimentos duros em ferramentas de corte | PVD (Deposição Física de Vapor) |

| Propriedades Elétricas | Circuitos em chips de computador | CVD (Deposição Química de Vapor) |

| Comportamento Óptico | Revestimentos antirreflexo em lentes | PVD (Deposição Física de Vapor) |

| Gerenciamento Térmico | Revestimentos de bloqueio de calor em vidro | CVD (Deposição Química de Vapor) |

Precisa Projetar uma Superfície Superior?

A escolha do processo de deposição de filme correto é fundamental para alcançar as propriedades de superfície específicas que sua aplicação exige. Se você precisa da compatibilidade de baixa temperatura do PVD para substratos sensíveis ou dos revestimentos altamente uniformes do CVD para geometrias complexas, a KINTEK possui a experiência e o equipamento para apoiar seu projeto.

Como especialista em equipamentos de laboratório e consumíveis, fornecemos as ferramentas e orientações necessárias para aplicações de revestimento de precisão. Permita-nos ajudá-lo a selecionar a solução de deposição ideal para aprimorar o desempenho e a durabilidade do seu material.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode avançar suas capacidades de engenharia de materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis