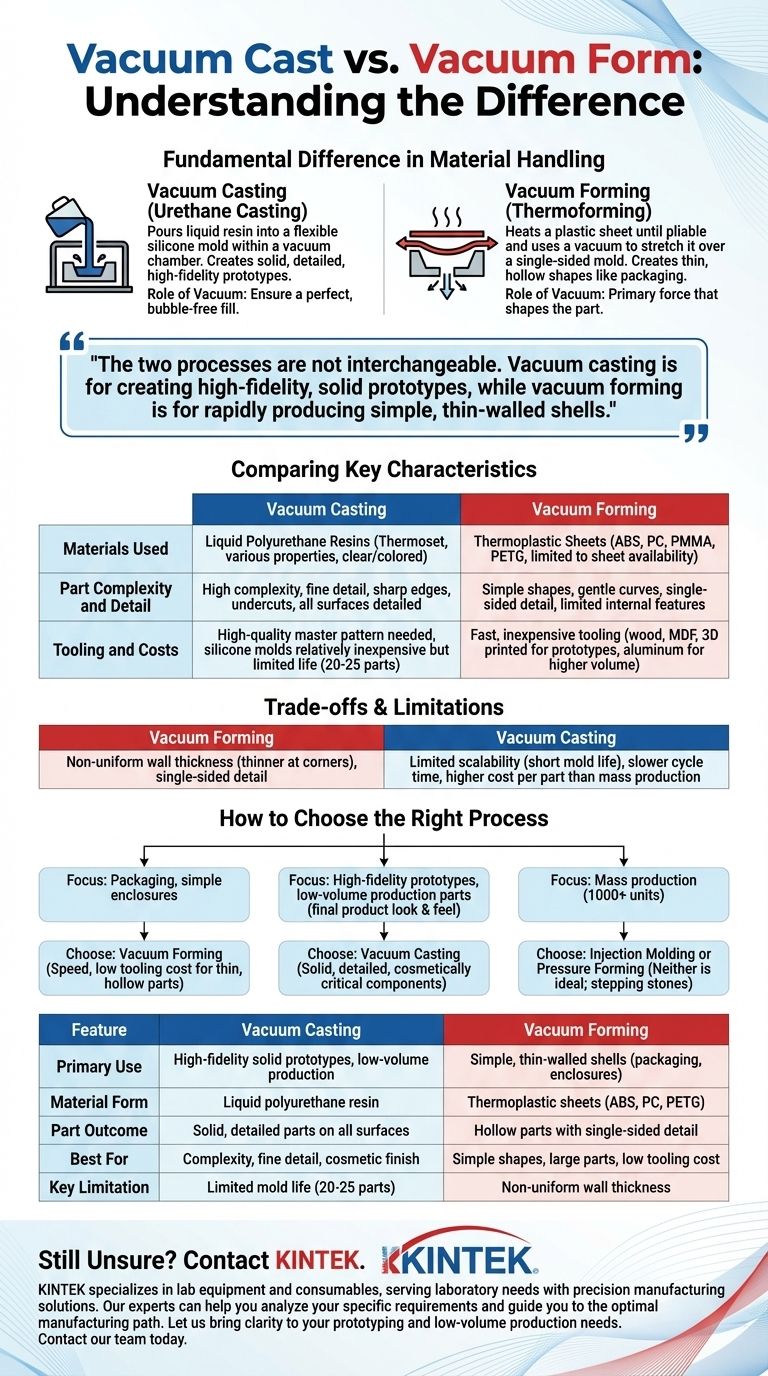

Num nível fundamental, a diferença reside na forma como o material é manuseado. A fundição a vácuo envolve o vazamento de uma resina líquida num molde flexível dentro de uma câmara de vácuo para criar peças sólidas e detalhadas. Em contraste, a conformação a vácuo aquece uma folha de plástico até que ela se torne maleável e usa um vácuo para esticá-la sobre um molde de um lado, criando formas finas e ocas.

Os dois processos não são intercambiáveis e servem a propósitos inteiramente diferentes. A fundição a vácuo é para criar protótipos sólidos de alta fidelidade que imitam peças moldadas por injeção, enquanto a conformação a vácuo é para produzir rapidamente invólucros simples e de paredes finas, como embalagens ou caixas.

O Processo: Como Cada Método Funciona

Para escolher o método certo, você deve primeiro entender o fluxo de trabalho distinto de cada um. Embora ambos usem a palavra "vácuo", seu papel é completamente diferente em cada processo.

Conformação a Vácuo (Termoformagem)

Na conformação a vácuo, o vácuo é a força primária que moldar a peça.

O processo envolve prender uma folha de material termoplástico numa estrutura, aquecê-la a uma temperatura maleável e, em seguida, esticá-la sobre um molde. Um vácuo é então ativado, puxando o ar entre a folha e o molde, forçando o plástico a se adaptar firmemente à superfície do molde.

Fundição a Vácuo (Fundição de Uretano)

Na fundição a vácuo, o papel do vácuo é garantir um preenchimento perfeito e sem bolhas.

Este processo começa com um modelo mestre de alta qualidade, frequentemente impresso em 3D ou usinado em CNC. Um molde de silicone de duas partes é criado em torno deste modelo. Uma vez curado, o mestre é removido, deixando uma cavidade detalhada. Resinas de poliuretano de duas partes são então misturadas e despejadas neste molde de silicone dentro de uma câmara de vácuo, que remove todo o ar para evitar bolhas e garantir que a resina preencha cada pequeno detalhe.

Comparando Características Chave

As diferenças no processo levam a resultados muito diferentes em materiais, complexidade e custo.

Materiais Utilizados

A conformação a vácuo utiliza exclusivamente folhas termoplásticas. Materiais comuns incluem ABS, policarbonato (PC), acrílico (PMMA) e PETG. A escolha do material é limitada ao que está disponível em forma de folha.

A fundição a vácuo utiliza resinas de poliuretano termofixas. Estes são sistemas líquidos de duas partes que podem ser formulados para ter uma vasta gama de propriedades, de rígidas e fortes a macias e semelhantes a borracha. Podem ser facilmente coloridos ou produzidos com um acabamento claro e transparente.

Complexidade e Detalhe da Peça

A conformação a vácuo é melhor para formas simples com curvas suaves. O detalhe é capturado apenas em um lado da peça, e cantos afiados ou seções profundas podem fazer com que o material se afine de forma desigual.

A fundição a vácuo se destaca na produção de peças com alta complexidade e detalhes finos. Ela pode facilmente replicar texturas intrincadas, bordas afiadas e até mesmo rebaixos, graças ao molde de silicone flexível. As peças resultantes são dimensionalmente precisas e altamente detalhadas em todas as superfícies.

Ferramental e Custos

O ferramental para conformação a vácuo é relativamente rápido e barato. Os moldes podem ser feitos de madeira, MDF ou plásticos impressos em 3D para protótipos e baixos volumes. Para volumes maiores, o alumínio é usado.

A fundição a vácuo requer um modelo mestre de alta qualidade, o que aumenta o custo inicial. Os próprios moldes de silicone são relativamente baratos, mas têm uma vida útil limitada, tipicamente produzindo apenas 20-25 peças antes de se degradarem.

Compreendendo as Vantagens e Limitações

Nenhum processo é perfeito. Compreender as limitações inerentes é crucial para tomar uma decisão informada.

As Desvantagens da Conformação a Vácuo

A principal limitação é a espessura de parede não uniforme. À medida que a folha de plástico se estica sobre o molde, ela se torna mais fina, especialmente nos cantos e em áreas de embutimento profundo. Este processo também é restrito à criação de peças com detalhes de um lado e não pode produzir características internas complexas.

As Desvantagens da Fundição a Vácuo

A principal desvantagem é a escalabilidade limitada. A curta vida útil dos moldes de silicone torna-o inadequado para produção em alto volume. Embora a qualidade da peça seja excelente, o tempo de ciclo é mais lento e o custo por peça é significativamente maior do que os métodos de produção em massa, como a moldagem por injeção.

Como Escolher o Processo Certo para o Seu Projeto

Os requisitos específicos do seu projeto o levarão à escolha correta.

- Se o seu foco principal é criar embalagens, tampas de equipamentos ou invólucros simples: A conformação a vácuo é a escolha óbvia pela sua velocidade e baixo custo de ferramental para peças finas e ocas.

- Se o seu foco principal é produzir protótipos de alta fidelidade ou peças de produção de baixo volume que se parecem e se sentem como um produto final: A fundição a vácuo é o método superior para criar componentes sólidos, detalhados e cosmeticamente críticos.

- Se o seu foco principal é a produção em massa (mais de 1000 unidades): Nenhum desses é a solução ideal. Eles são etapas para métodos como moldagem por injeção (para peças sólidas) ou conformação sob pressão (para invólucros com maior detalhe).

Compreender esta distinção fundamental entre "formar um invólucro" e "fundir um sólido" é a chave para selecionar o caminho de fabricação certo para suas necessidades específicas.

Tabela Resumo:

| Característica | Fundição a Vácuo | Conformação a Vácuo |

|---|---|---|

| Uso Primário | Protótipos sólidos de alta fidelidade, produção de baixo volume | Invólucros simples de paredes finas (embalagens, caixas) |

| Forma do Material | Resina líquida de poliuretano | Folhas termoplásticas (ABS, PC, PETG) |

| Resultado da Peça | Peças sólidas e detalhadas em todas as superfícies | Peças ocas com detalhes de um lado |

| Melhor Para | Complexidade, detalhes finos, acabamento cosmético | Formas simples, peças grandes, baixo custo de ferramental |

| Limitação Chave | Vida útil limitada do molde (20-25 peças) | Espessura de parede não uniforme |

Ainda Não Tem Certeza de Qual Processo é o Certo para o Seu Projeto?

Escolher entre fundição a vácuo e conformação a vácuo é fundamental para alcançar a qualidade, o custo e o cronograma certos para a peça. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções de fabricação de precisão.

Nossos especialistas podem ajudá-lo a analisar seus requisitos específicos – seja a necessidade de um protótipo sólido, semelhante ao moldado por injeção, ou de um invólucro durável e de paredes finas – e guiá-lo para o caminho de fabricação ideal.

Deixe-nos trazer clareza às suas necessidades de prototipagem e produção de baixo volume. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como a experiência da KINTEK pode economizar seu tempo e garantir um resultado superior.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Fole de Vácuo para Conexão Eficiente e Vácuo Estável em Sistemas de Alto Desempenho

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Por que uma prensa hidráulica de laboratório aquecida é necessária para laminados compósitos? Alcançar integridade estrutural sem vazios

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas