A diferença fundamental entre a brasagem a vácuo e a união por difusão reside na forma como a junta é criada. A brasagem a vácuo utiliza um metal de adição fundido para unir dois componentes, enquanto a união por difusão cria uma ligação direta, em estado sólido, entre os materiais de base a nível atômico, sem qualquer material de adição.

A escolha entre estas duas técnicas avançadas de união é uma escolha entre a praticidade do processo e o desempenho final. A brasagem oferece flexibilidade para geometrias complexas ao preencher uma folga, enquanto a união por difusão alcança uma ligação contínua, com resistência do material de base, eliminando essa folga por completo.

Compreendendo os Mecanismos Centrais

Para selecionar o processo correto, você deve primeiro entender como cada um funciona fundamentalmente. Embora ambos ocorram sob alta temperatura e vácuo para garantir a pureza, seus métodos de criação de uma ligação são totalmente distintos.

Como Funciona a Brasagem a Vácuo: O Metal de Adição

A brasagem a vácuo é um processo onde um metal de adição (ou liga de brasagem) com um ponto de fusão mais baixo que os materiais de base é utilizado.

Os componentes são montados com o metal de adição posicionado dentro ou perto da junta. Dentro de um forno a vácuo, a montagem é aquecida a uma temperatura acima do ponto de fusão do material de adição, mas abaixo do ponto de fusão dos materiais de base.

O material de adição fundido então flui para a folga entre os componentes através de ação capilar, criando uma ligação metalúrgica forte e permanente ao resfriar.

Como Funciona a União por Difusão: A Ligação em Estado Sólido

A união por difusão é um processo de união em estado sólido que não utiliza material de adição algum. É uma ligação direta entre as duas peças de trabalho.

Os componentes, que devem ter superfícies excepcionalmente limpas e planas, são colocados em contato íntimo sob alta pressão e temperatura dentro de um vácuo.

Este ambiente permite que os átomos de cada componente migrem através da fronteira, criando uma peça única e contínua de material com uma junta que é frequentemente indistinguível dos metais de base.

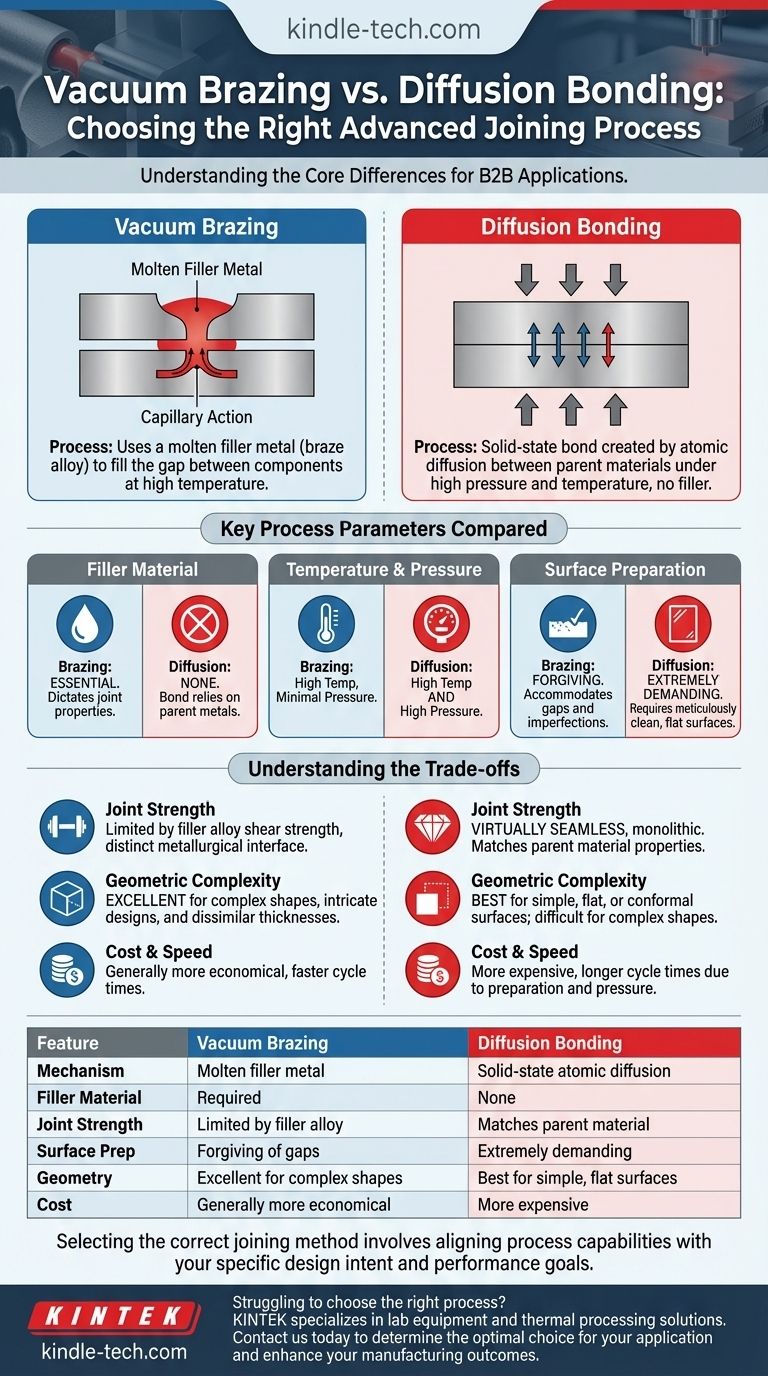

Parâmetros Chave do Processo Comparados

As diferenças operacionais entre os dois métodos têm implicações significativas para o projeto, fabricação e desempenho final do componente.

O Papel do Material de Adição

O uso de um material de adição é a diferença mais definidora. Na brasagem, o material de adição é essencial para o processo e suas propriedades ditam a resistência e as características da junta.

Na união por difusão, não há material de adição. As propriedades da ligação são determinadas inteiramente pelos próprios materiais de base.

Requisitos de Temperatura e Pressão

A brasagem a vácuo depende principalmente de alta temperatura para derreter a liga de adição, exigindo apenas pressão mínima para manter as peças no lugar.

A união por difusão, em contraste, depende de uma combinação de alta temperatura e alta pressão. A pressão é crítica para forçar as duas superfícies ao contato íntimo a nível atômico necessário para que a difusão ocorra.

Preparação da Superfície e Tolerâncias

A brasagem a vácuo é relativamente tolerante a imperfeições superficiais e pode acomodar folgas maiores e menos precisas entre as peças, uma vez que o metal de adição é projetado para preencher esses vazios.

A união por difusão é extremamente exigente. Requer superfícies meticulosamente limpas, usinadas com precisão e frequentemente polidas para serem excepcionalmente planas e lisas. Qualquer imperfeição pode criar um vazio e impedir uma união bem-sucedida.

Compreendendo as Compensações

A escolha de um processo envolve equilibrar o desempenho desejado com a complexidade de fabricação e o custo. Nenhum método é universalmente superior; eles são adequados para diferentes aplicações.

Propriedades e Desempenho da Junta

Uma união por difusão é virtualmente contínua e monolítica. Quando executada corretamente, a junta pode exibir a mesma resistência mecânica e propriedades físicas do material de base, tornando-a ideal para aplicações de alto desempenho.

A resistência de uma junta soldada por brasagem é limitada pela resistência ao cisalhamento da liga de adição, que é quase sempre inferior à dos materiais de base. A junta representa uma interface metalúrgica distinta que pode ser um ponto de falha.

Complexidade Geométrica

A brasagem se destaca na união de formas complexas e montagens que são difíceis de pressionar uniformemente. Sua capacidade de preencher folgas a torna uma escolha mais versátil e prática para designs intrincados ou espessuras desiguais.

A união por difusão é mais adequada para peças com superfícies de união simples, planas ou conformes onde a pressão uniforme pode ser aplicada facilmente.

Compatibilidade de Materiais e Custo

Ambos os processos são excelentes para unir materiais dissimilares. No entanto, a união por difusão pode, por vezes, unir combinações que são desafiadoras para a brasagem devido a reações incompatíveis do metal de adição.

Geralmente, a preparação extensiva da superfície e os tempos de ciclo mais longos tornam a união por difusão um processo mais caro do que a brasagem a vácuo, especialmente para componentes que já não possuem superfícies com tolerâncias apertadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser orientada pelos requisitos de engenharia específicos do seu componente.

- Se seu foco principal é a máxima integridade da junta e uma interface contínua: A união por difusão é a escolha superior, pois cria uma ligação com as propriedades do metal de base.

- Se seu foco principal é unir geometrias complexas ou preencher folgas maiores: A brasagem a vácuo fornece a flexibilidade necessária e é mais tolerante às tolerâncias de fabricação.

- Se seu foco principal é equilibrar desempenho forte com custo de fabricação: A brasagem a vácuo é frequentemente a opção mais prática e econômica para uma ampla gama de aplicações.

Em última análise, selecionar o método de união correto envolve alinhar as capacidades do processo com sua intenção de projeto específica e metas de desempenho.

Tabela de Resumo:

| Característica | Brasagem a Vácuo | União por Difusão |

|---|---|---|

| Mecanismo | Usa metal de adição fundido | Difusão atômica em estado sólido |

| Material de Adição | Requerido | Nenhum |

| Resistência da Junta | Limitada pela liga de adição | Corresponde ao material de base |

| Preparo da Superfície | Tolerante a folgas | Extremamente exigente |

| Geometria | Excelente para formas complexas | Melhor para superfícies simples e planas |

| Custo | Geralmente mais econômico | Mais caro |

Com dificuldades para escolher o processo de união correto para seus componentes de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções avançadas de processamento térmico. Nossos especialistas podem ajudá-lo a determinar se a brasagem a vácuo ou a união por difusão é a escolha ideal para seus materiais, projeto e metas de desempenho específicos. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir seu projeto e descobrir como nossos equipamentos de precisão podem aprimorar seus resultados de fabricação.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são as vantagens da pressão na sinterização? Atingir Maior Densidade e Propriedades Superiores do Material

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Por que o processo de selagem de alta temperatura para membranas inorgânicas de carbonato de fase dupla requer um forno de aquecimento com controle preciso de temperatura? Garante ligações sem vazamentos.

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de diamante/cobre? Alcançar densidade próxima da teórica