Sinterização e compactação não são processos concorrentes; são duas etapas distintas e sequenciais no fluxo de trabalho da metalurgia do pó. A compactação é a etapa mecânica de prensar o pó metálico em uma forma desejada à temperatura ambiente, enquanto a sinterização é a etapa térmica subsequente que aquece a peça para fundir suas partículas, conferindo-lhe força e integridade.

A distinção fundamental reside em sua função e sequência. A compactação prensa a frio o pó em uma peça 'verde' frágil para definir sua geometria, enquanto a sinterização aplica calor para ligar as partículas, transformando essa forma frágil em um componente sólido e funcional.

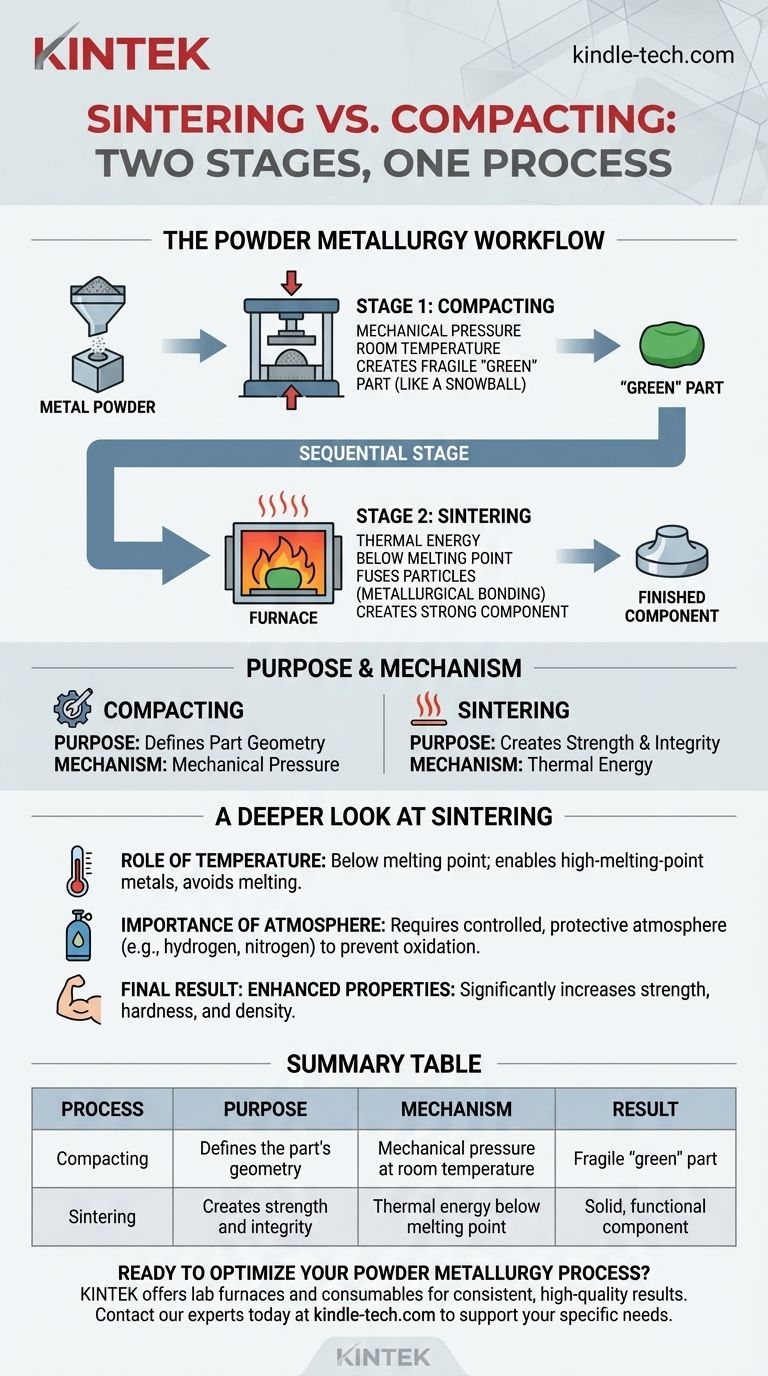

O Fluxo de Trabalho da Metalurgia do Pó: Do Pó à Peça

Para entender a diferença, é essencial ver como eles funcionam juntos. A metalurgia do pó é um processo que constrói peças do zero, começando com pó metálico fino. Tanto a compactação quanto a sinterização são etapas indispensáveis nesta jornada.

Etapa 1: Compactação – Criando a Peça 'Verde'

A compactação é o processo de conformação inicial. Envolve despejar o pó metálico em uma matriz de precisão e aplicar imensa pressão.

Essa pressão força as partículas metálicas a um contato íntimo, criando uma forma sólida o suficiente para ser manuseada. Este objeto pré-sinterizado é conhecido como peça 'verde'.

Pense nisso como fazer uma bola de neve. Você aplica pressão na neve solta (o pó) para criar uma forma definida (a peça verde). Ela mantém sua forma, mas ainda é mecanicamente fraca e frágil.

Etapa 2: Sinterização – Fundindo as Partículas

A sinterização é o que confere à peça verde sua resistência final e propriedades metalúrgicas. A peça é colocada em um forno de atmosfera controlada e aquecida.

A temperatura é elevada para pouco abaixo do ponto de fusão do material. As partículas não se liquefazem.

Em vez disso, o calor intenso e a pressão fazem com que os átomos nas fronteiras das partículas se difundam e se liguem, criando uma massa forte e sólida. É isso que transforma a peça verde frágil em um componente acabado.

A Diferença Crítica: Propósito e Mecanismo

A compactação usa pressão mecânica para atingir uma geometria específica. Seu propósito é puramente a definição estrutural.

A sinterização usa energia térmica para atingir a ligação metalúrgica. Seu propósito é criar resistência, dureza e densidade final.

Um Olhar Mais Profundo sobre o Processo de Sinterização

A sinterização é um processo térmico altamente controlado com variáveis críticas que determinam o resultado final. É muito mais sofisticado do que simplesmente aquecer uma peça em um forno.

Mais do que Apenas Calor: O Papel da Temperatura

A chave da sinterização é que ela ocorre sem fusão. Essa distinção é crucial porque permite a criação de peças a partir de metais com pontos de fusão extremamente altos, que seriam difíceis ou caros de processar por meio da fundição tradicional.

A Importância da Atmosfera

O ambiente dentro do forno de sinterização é crítico. Como as referências observam, diferentes materiais requerem diferentes atmosferas para atingir a densidade total e prevenir a oxidação.

Metais frequentemente requerem gases redutores como hidrogênio ou gases inertes como nitrogênio para proteger a peça durante o ciclo de alta temperatura.

O Resultado Final: Propriedades Aprimoradas

O objetivo principal da sinterização é melhorar as características físicas da peça. O processo aumenta significativamente a resistência, dureza e densidade, travando o componente em seu estado final e durável.

Compreendendo as Vantagens e Desvantagens e o Contexto

Reconhecer a relação entre essas duas etapas ajuda a esclarecer as capacidades e limitações do processo geral de metalurgia do pó.

A Fragilidade da Peça 'Verde'

Uma consideração chave é a fraqueza mecânica da peça após a compactação, mas antes da sinterização. Essas peças verdes devem ser manuseadas com cuidado para evitar quebras antes que possam ser fortalecidas no forno.

Sinterização Não é Fusão

Este processo nunca deve ser confundido com fusão ou fundição. A sinterização permite a mistura de diferentes pós metálicos para criar ligas únicas que seriam impossíveis de formar por liquefação.

Porosidade como Característica ou Defeito

Ao contrário de uma peça fundida ou usinada, um componente sinterizado frequentemente retém uma pequena quantidade de porosidade. Embora isso possa ser uma limitação para algumas aplicações estruturais, também pode ser uma característica deliberada para produtos como rolamentos autolubrificantes ou filtros.

Como Isso se Aplica aos Objetivos de Fabricação

A escolha de como otimizar este processo depende inteiramente do seu objetivo final.

- Se o seu foco principal é criar uma forma inicial complexa: Sua atenção deve estar na etapa de compactação, pois a ferramenta e a pressão definem diretamente a geometria da peça.

- Se o seu foco principal é atingir propriedades de material específicas (como resistência ou dureza): A etapa de sinterização é primordial, pois a temperatura, o tempo e a atmosfera controlam a ligação metalúrgica final.

- Se você precisa trabalhar com materiais de alto ponto de fusão: Todo este processo de duas etapas de compactação e sinterização é uma vantagem chave sobre a fundição ou fusão tradicionais.

Compreender este processo de duas etapas é a chave para dominar os fundamentos da metalurgia do pó.

Tabela Resumo:

| Processo | Propósito | Mecanismo | Resultado |

|---|---|---|---|

| Compactação | Define a geometria da peça | Pressão mecânica à temperatura ambiente | Peça 'verde' frágil |

| Sinterização | Cria resistência e integridade | Energia térmica abaixo do ponto de fusão | Componente sólido e funcional |

Pronto para otimizar seu processo de metalurgia do pó?

Seja seu objetivo criar formas complexas através de uma compactação precisa ou alcançar propriedades de material superiores com sinterização controlada, a KINTEK tem a experiência e o equipamento para ajudar. Nossos fornos de laboratório e consumíveis são projetados para atender às exigências rigorosas da metalurgia do pó, garantindo resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de sinterização e compactação do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Qual moldagem por compressão é mais utilizada? Para Peças Grandes e Fortes de Termofixos e Compósitos

- Qual é o custo da XRF por amostra? Encontre o preço certo para as suas necessidades de precisão

- Qual é o fator de segurança para uma prensa hidráulica? É um Sistema, Não um Número Único

- Para que o KBr pode ser usado? A Matriz Essencial para Espectroscopia FTIR Precisa

- Como uma prensa hidráulica de laboratório é utilizada na preparação de amostras de eletrólitos sólidos para testes de condutividade iônica?

- Como fazer um disco de KBr? Domine a Técnica de Pastilha de FTIR para Espectros Claros e Precisos

- Como as prensas hidráulicas de laboratório são aplicadas em testes de filmes finos? Otimizar a análise de adesão e tensão

- Qual é a função de uma prensa hidráulica de laboratório na preparação de pastilhas de pó metálico? Aprimorar a precisão da ablação a laser