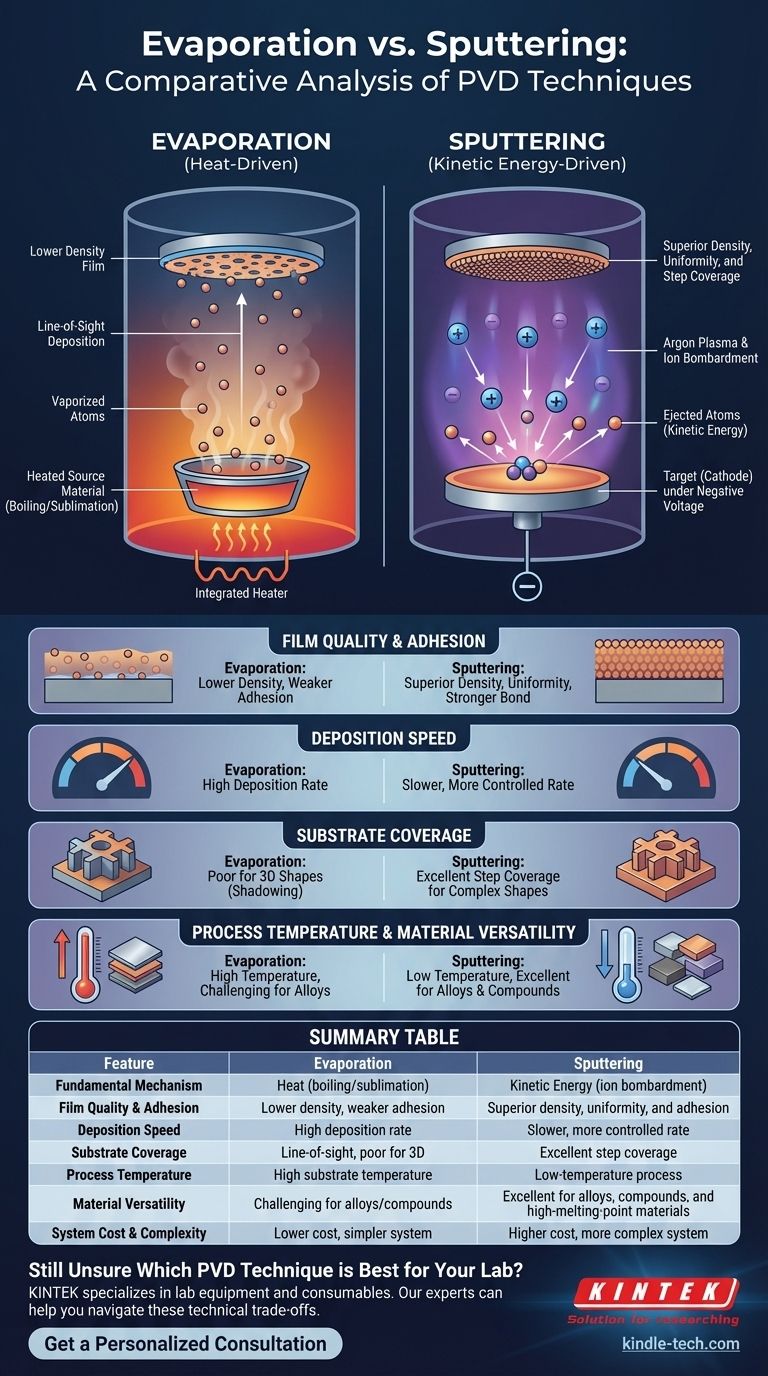

Em sua essência, a diferença entre evaporação e sputtering reside na forma como os átomos são liberados de um material fonte para criar um filme fino. A evaporação usa calor para ferver ou sublimar um material em um vapor que se condensa em uma superfície, muito parecido com o vapor embaçando um espelho frio. O sputtering, em contraste, usa energia cinética, onde íons de alta energia de um plasma bombardeiam um material fonte, desalojando fisicamente os átomos como uma bola de taco quebrando um conjunto de bolas de bilhar.

Embora ambas sejam técnicas de deposição física de vapor (PVD) para criar filmes finos, a escolha entre elas representa um trade-off fundamental: a Evaporação oferece velocidade e simplicidade, enquanto o Sputtering oferece qualidade de filme, adesão e uniformidade superiores.

Os Mecanismos Fundamentais: Calor vs. Energia Cinética

Para selecionar o processo correto, você deve primeiro entender como cada um funciona em nível atômico. Os métodos são fundamentalmente diferentes, o que impacta diretamente as características do filme final.

Como Funciona a Evaporação: Fervendo o Material Fonte

A evaporação térmica é um processo intuitivo. Um material fonte, ou "carga", é colocado em uma câmara de vácuo e aquecido até começar a ferver ou sublimar.

Isso cria um vapor de átomos que viaja através do vácuo. Quando esses átomos vaporizados encontram uma superfície mais fria — o substrato — eles se condensam sobre ela, construindo gradualmente um filme fino. O processo é de "linha de visão", o que significa que o material viaja em linha reta da fonte para o substrato.

Como Funciona o Sputtering: Uma Colisão de "Bola de Bilhar"

O Sputtering é um processo mais complexo e energético. Começa-se introduzindo um gás inerte, tipicamente argônio, em uma câmara de vácuo e energizando-o para criar um plasma.

Uma forte voltagem negativa é aplicada ao material fonte, conhecido como "alvo". Isso atrai os íons de argônio positivos do plasma, fazendo com que acelerem e colidam com o alvo em alta velocidade.

Essas colisões têm energia cinética suficiente para desalojar fisicamente, ou "espalhar" (sputter), átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato, formando um filme denso e uniforme.

Comparando as Métricas Chave de Desempenho

As diferenças no mecanismo levam a variações significativas no desempenho, qualidade e adequação da aplicação.

Qualidade do Filme e Adesão

O sputtering quase sempre produz um filme de maior qualidade. Os átomos espalhados chegam ao substrato com energia muito maior do que os átomos evaporados, criando uma estrutura de filme mais densa e uniforme com menos defeitos.

Essa alta energia também resulta em adesão superior, pois os átomos podem se incorporar ligeiramente na superfície do substrato, formando uma ligação mais forte. Filmes evaporados são frequentemente mais porosos e podem ter adesão mais fraca.

Taxa de Deposição e Velocidade

A evaporação é geralmente o processo mais rápido. Ao produzir um fluxo de vapor robusto, a evaporação pode atingir altas taxas de deposição, tornando-a adequada para produção de alto volume onde o tempo de ciclo é crítico.

O sputtering ejeta átomos ou pequenos aglomerados um de cada vez, o que é um processo inerentemente mais lento e controlado. Isso resulta em taxas de deposição mais baixas, especialmente para materiais dielétricos.

Cobertura do Substrato e Uniformidade

Para revestir formas complexas e tridimensionais, o sputtering é muito superior. Os átomos espalhados se dispersam mais dentro da câmara, permitindo que revestem paredes laterais e características intrincadas. Isso é conhecido como boa cobertura de degrau (step coverage).

A natureza de linha de visão da evaporação cria um efeito de "sombreamento", tornando difícil obter um revestimento uniforme em superfícies não planas.

Entendendo os Trade-offs

Nenhum método único é universalmente o melhor. A escolha depende do equilíbrio entre os requisitos do projeto e as limitações inerentes de cada técnica.

Custo e Complexidade do Sistema

Os sistemas de evaporação são tipicamente mais simples e mais econômicos para construir e operar. Os componentes centrais são uma câmara de vácuo, uma fonte de alimentação para aquecimento e suportes para a fonte e o substrato.

Os sistemas de sputtering são mais complexos, exigindo fontes de alimentação de alta voltagem, controladores de fluxo de gás e frequentemente ímãs (no sputtering de magnetron) para aumentar a eficiência. Isso aumenta o custo inicial e a complexidade operacional.

Controle de Material e Processo

O sputtering oferece maior versatilidade. Ele pode depositar uma gama mais ampla de materiais, incluindo ligas e compostos, mantendo sua composição química original. O processo também permite controle preciso sobre a espessura do filme e outras propriedades.

A evaporação pode ser desafiadora para materiais com pontos de fusão muito altos. Ao depositar ligas, os componentes com pontos de ebulição mais baixos evaporarão primeiro, alterando a composição do filme resultante.

Temperatura de Operação

O sputtering é um processo de temperatura mais baixa. Embora o plasma esteja quente, o próprio substrato não precisa ser aquecido e recebe menos calor radiante da fonte. Isso torna o sputtering ideal para revestir substratos sensíveis à temperatura, como plásticos.

A evaporação requer aquecer o material fonte a temperaturas extremamente altas, o que pode irradiar calor significativo e potencialmente danificar o substrato.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo objetivo principal do seu projeto. Cada método é uma ferramenta otimizada para um conjunto diferente de prioridades.

- Se seu foco principal é produção de alto volume e baixo custo: Escolha a evaporação por suas altas taxas de deposição e requisitos de sistema mais simples e econômicos.

- Se seu foco principal é qualidade final do filme, pureza e adesão: O sputtering é a escolha definitiva para criar filmes densos, duráveis e de alta pureza.

- Se seu foco principal é revestir formas 3D complexas ou características intrincadas: A cobertura de degrau superior do sputtering é inegociável para alcançar um revestimento uniforme.

- Se seu foco principal é trabalhar com substratos ou ligas sensíveis à temperatura: O sputtering fornece a operação de baixa temperatura e o controle de composição necessários.

Em última análise, selecionar o método de deposição correto requer uma compreensão clara se sua aplicação prioriza velocidade e custo ou precisão e qualidade.

Tabela de Resumo:

| Característica | Evaporação | Sputtering |

|---|---|---|

| Mecanismo Fundamental | Calor (ebulição/sublimação) | Energia cinética (bombardeio de íons) |

| Qualidade do Filme e Adesão | Menor densidade, adesão mais fraca | Densidade, uniformidade e adesão superiores |

| Velocidade de Deposição | Alta taxa de deposição | Taxa mais lenta e controlada |

| Cobertura do Substrato | Linha de visão; ruim para formas 3D | Excelente cobertura de degrau para formas complexas |

| Temperatura do Processo | Temperatura elevada do substrato | Processo de baixa temperatura |

| Versatilidade do Material | Desafiador para ligas/compostos | Excelente para ligas, compostos e materiais de alto ponto de fusão |

| Custo e Complexidade do Sistema | Custo mais baixo, sistema mais simples | Custo mais alto, sistema mais complexo |

Ainda em Dúvida Sobre Qual Técnica PVD é Melhor para Seu Laboratório?

A escolha entre evaporação e sputtering é fundamental para o sucesso do seu projeto. O equipamento certo garante que você alcance a qualidade de filme, o rendimento e a eficiência de custo desejados.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar nesses trade-offs técnicos. Fornecemos sistemas PVD robustos e o suporte necessário para otimizar seus processos de filme fino.

Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação. Deixe a KINTEK ser sua parceira em precisão.

Obter uma Consulta Personalizada

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis