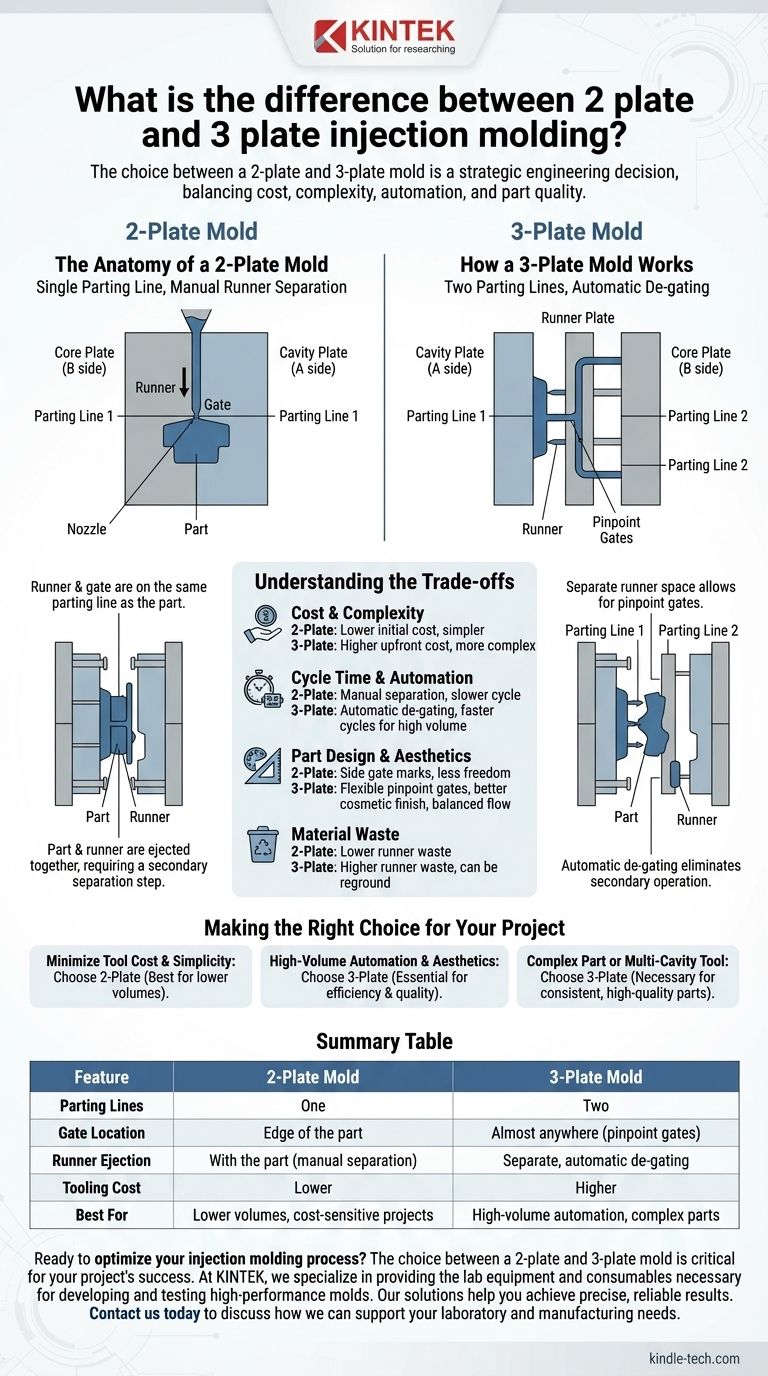

A diferença fundamental entre um molde de injeção de 2 placas e um de 3 placas reside na sua construção, que dita diretamente como o plástico fundido é entregue à peça e como o material residual (o canal de injeção) é gerenciado. Um molde de 2 placas tem uma única linha de partição e ejeta a peça e o canal de injeção juntos, tipicamente com injeção na borda da peça. Um molde de 3 placas usa duas linhas de partição, permitindo locais de injeção mais flexíveis e separação automática do canal de injeção da peça durante a ejeção.

A escolha entre um molde de 2 placas e um de 3 placas é uma decisão estratégica de engenharia. Ela equilibra a simplicidade e o menor custo de um design de 2 placas com a automação superior, flexibilidade de design e acabamento estético oferecidos por uma ferramenta de 3 placas mais complexa.

A Anatomia de um Molde de 2 Placas

Um molde de 2 placas é o tipo mais comum e direto de molde de injeção. Seu design é baseado em duas metades primárias que se unem.

Uma Única Linha de Partição

Todo o molde se abre ao longo de um único plano, conhecido como linha de partição. Este design consiste em uma placa de cavidade (o lado "A") e uma placa de macho (o lado "B").

Sistema de Canal de Injeção e Ponto de Injeção

Neste design, o canal de injeção (o canal que transporta o plástico do bico da máquina) e o ponto de injeção (a abertura para a peça) estão localizados na mesma linha de partição que a própria peça. Isso significa que o sistema de canal de injeção está fisicamente preso à peça moldada após a ejeção.

O Processo de Ejeção

Quando o molde se abre, a peça e o canal de injeção anexado são empurrados para fora juntos por pinos ejetores. Isso requer uma operação secundária — manual ou robótica — para separar a peça acabada do refugo do canal de injeção.

Como Funciona um Molde de 3 Placas

Um molde de 3 placas introduz um nível mais alto de complexidade para resolver as limitações do design de 2 placas, particularmente em relação à injeção e automação.

Duas Linhas de Partição

Como o nome sugere, este molde é construído com três placas primárias, criando duas linhas de partição distintas. Este design adiciona uma "placa de canal de injeção" entre a placa de fixação superior e a placa de cavidade, criando um espaço separado apenas para o sistema de canal de injeção.

Flexibilidade Avançada de Ponto de Injeção

A principal vantagem da segunda linha de partição é que ela separa o canal de injeção da geometria da peça. Isso permite o uso de pontos de injeção tipo pino, que podem ser colocados em quase qualquer lugar na superfície da peça, não apenas na sua borda. Isso é crítico para alcançar um fluxo de plástico equilibrado em formas complexas ou múltiplas cavidades.

Desgate Automático

Durante a sequência de abertura do molde, a primeira linha de partição se abre para quebrar os pequenos pontos de injeção tipo pino da peça. A segunda linha de partição então se abre para ejetar a peça acabada, enquanto o canal de injeção é ejetado separadamente. Este desgate automático elimina a necessidade de uma etapa de separação secundária, permitindo ciclos de produção mais rápidos e automatizados.

Compreendendo as Compensações

Escolher o tipo de molde correto requer uma compreensão clara das compensações entre custo, desempenho e liberdade de design.

Custo e Complexidade

Um molde de 2 placas é mais simples de projetar, fabricar e manter, resultando em um custo inicial de ferramental mais baixo. Um molde de 3 placas é significativamente mais complexo, requer usinagem de maior precisão e tem um custo inicial mais alto.

Tempo de Ciclo e Automação

Para produção de alto volume, o molde de 3 placas é frequentemente superior. Sua capacidade de desgate automático reduz o tempo de ciclo e os custos de mão de obra, eliminando a etapa de separação pós-moldagem.

Design da Peça e Estética

Os moldes de 3 placas oferecem muito maior liberdade de design. A injeção no centro de uma peça proporciona um melhor acabamento cosmético e pode resolver problemas de preenchimento, enquanto os pontos de injeção laterais de um molde de 2 placas sempre deixarão uma marca na borda da peça.

Desperdício de Material

Devido ao seu sistema de canal de injeção mais intrincado, os moldes de 3 placas frequentemente geram mais sucata de plástico por ciclo. Embora este material possa frequentemente ser moído e reutilizado, é um fator importante no cálculo do custo do material.

Fazendo a Escolha Certa para o Seu Projeto

Selecionar o molde apropriado não é sobre qual é "melhor", mas qual é o certo para sua aplicação e objetivos específicos.

- Se seu foco principal é minimizar o custo inicial da ferramenta e a simplicidade da peça: Um molde de 2 placas é a solução mais direta e econômica, especialmente para volumes de produção mais baixos.

- Se seu foco principal é automação de alto volume e estética ideal da peça: O desgate automático e a localização flexível do ponto de injeção tipo pino de um molde de 3 placas são essenciais para eficiência e qualidade.

- Se você está projetando uma peça complexa ou uma ferramenta de múltiplas cavidades: O preenchimento equilibrado e as marcas de injeção ocultas fornecidas por um molde de 3 placas são frequentemente necessários para alcançar peças consistentes e de alta qualidade.

Compreender essas diferenças fundamentais permite que você selecione a ferramenta certa que se alinha perfeitamente com o design de sua peça, volume de produção e orçamento.

Tabela Resumo:

| Característica | Molde de 2 Placas | Molde de 3 Placas |

|---|---|---|

| Linhas de Partição | Uma | Duas |

| Localização do Ponto de Injeção | Borda da peça | Quase em qualquer lugar (pontos de injeção tipo pino) |

| Ejeção do Canal de Injeção | Com a peça (separação manual) | Separada, desgate automático |

| Custo do Ferramental | Menor | Maior |

| Melhor Para | Volumes menores, projetos sensíveis ao custo | Automação de alto volume, peças complexas |

Pronto para otimizar seu processo de moldagem por injeção? A escolha entre um molde de 2 placas e um de 3 placas é crítica para o sucesso do seu projeto, impactando custo, eficiência e qualidade da peça. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis necessários para desenvolver e testar moldes de alto desempenho. Nossas soluções ajudam você a alcançar resultados precisos e confiáveis. Entre em contato conosco hoje (#ContactForm) para discutir como podemos apoiar suas necessidades de laboratório e fabricação com o equipamento certo para sua aplicação específica.

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

As pessoas também perguntam

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?