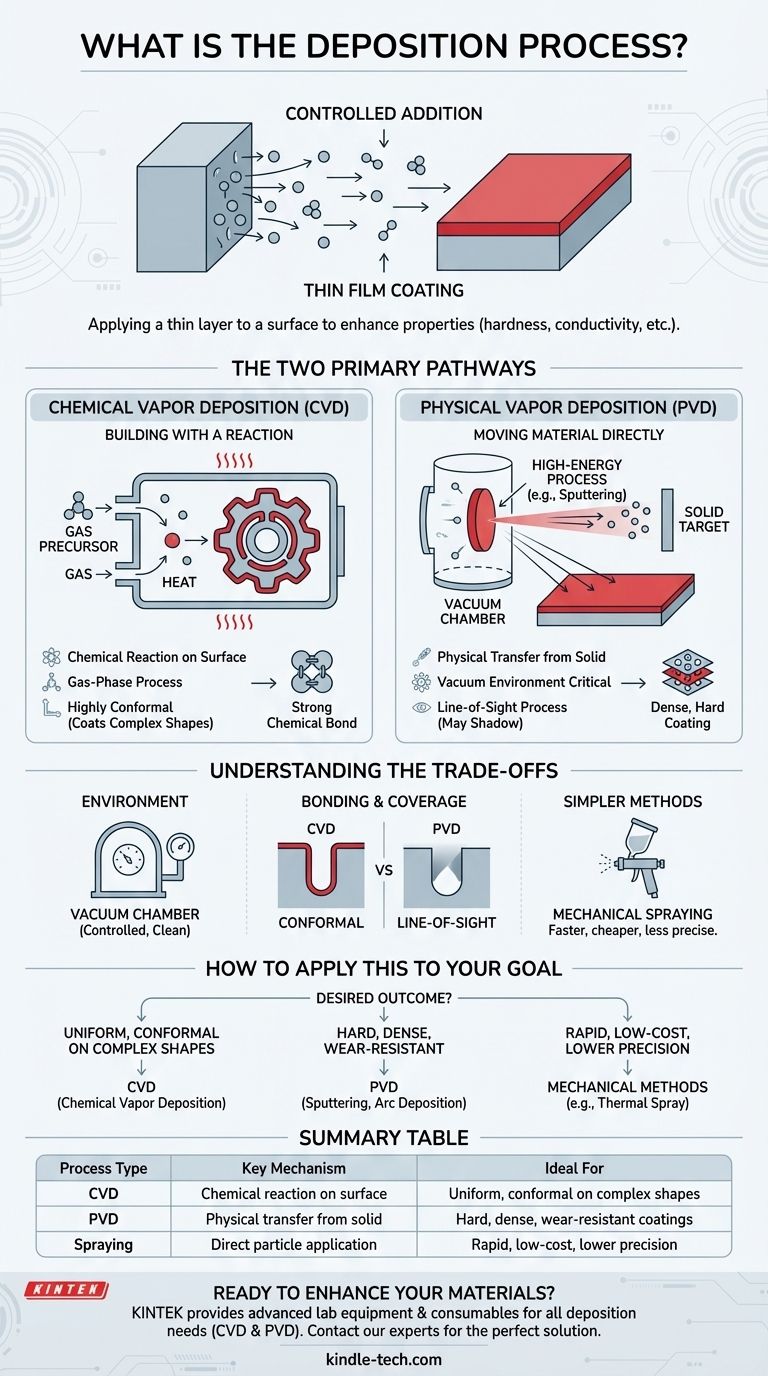

Em termos mais simples, deposição é o processo de aplicar uma fina camada de material sobre uma superfície. Este processo abrange desde fenómenos geológicos naturais, como a sedimentação em leitos de rios, até técnicas industriais altamente controladas usadas para criar revestimentos avançados em materiais. Estas técnicas envolvem fundamentalmente a movimentação de átomos ou moléculas de uma fonte e a sua fixação e ligação a uma superfície alvo, conhecida como substrato.

O conceito central de deposição é a adição controlada. Seja através de uma reação química, transferência física ou aplicação mecânica, o objetivo é sempre construir uma nova camada de material sobre um objeto base para melhorar as suas propriedades, como dureza, condutividade ou resistência à corrosão.

As Duas Vias Primárias de Deposição

Num nível elevado, os processos de deposição técnica são separados pela forma como movem o material para o substrato. A distinção reside em saber se a nova camada é formada através de uma reação química na superfície ou pela transferência física do próprio material de revestimento.

Deposição Química de Vapor (CVD): Construindo com uma Reação

Na Deposição Química de Vapor (CVD), o revestimento não é transferido diretamente. Em vez disso, os ingredientes brutos são introduzidos como um gás.

A peça a ser revestida é colocada dentro de uma câmara de reação, muitas vezes sob vácuo. Um gás precursor volátil contendo os elementos desejados para o revestimento é então injetado. Quando aquecido, este gás sofre uma reação química ou decomposição diretamente na superfície quente do substrato, formando um filme sólido e fino.

Os passos chave na CVD incluem o transporte de gases para a superfície, a sua adsorção, a reação superficial que forma o filme e a remoção de subprodutos gasosos. Este método cria uma camada forte, quimicamente ligada, que pode cobrir uniformemente até formas complexas.

Deposição Física de Vapor (PVD): Movendo o Material Diretamente

Na Deposição Física de Vapor (PVD), o material de revestimento começa como uma fonte sólida (chamada alvo). Processos de alta energia são usados para transformar este sólido em vapor, que então viaja e condensa no substrato.

Duas técnicas comuns de PVD ilustram este princípio:

- Sputtering (Pulverização Catódica): Um alvo sólido é bombardeado com iões de alta energia num vácuo. Este impacto atua como um jateamento de areia microscópico, arrancando átomos do alvo. Estes átomos ejetados então viajam e depositam-se no substrato, construindo o filme átomo por átomo.

- Deposição por Arco Catódico: Esta técnica usa um arco elétrico potente para vaporizar e ionizar material de uma fonte de cátodo sólido. Um campo elétrico então acelera estes iões em direção ao substrato, onde eles se condensam para formar um revestimento extremamente denso e bem aderido.

Compreendendo as Vantagens e Desvantagens

A escolha de um método de deposição requer a compreensão das diferenças inerentes na sua abordagem, complexidade e nos resultados que produzem.

O Papel do Ambiente

A maioria das técnicas avançadas de deposição, como CVD e PVD, ocorrem numa câmara de vácuo. Este ambiente controlado é crítico para prevenir a contaminação do ar e para permitir os processos de alta energia necessários para vaporizar materiais ou facilitar reações químicas específicas.

Ligação Química vs. Física

A CVD forma o revestimento através de uma reação química no substrato, levando a uma ligação química muito forte. Como o revestimento é formado a partir de um gás que preenche a câmara, tende a ser altamente conformável, o que significa que pode revestir uniformemente superfícies intrincadas e complexas.

A PVD, em contraste, é frequentemente um processo de "linha de visão". Os átomos viajam em linha reta da fonte para o substrato, o que pode tornar desafiador revestir reentrâncias ou o interior de geometrias complexas sem manipulação sofisticada da peça.

Métodos Mecânicos Mais Simples

Nem toda a deposição requer vácuo ou física de alta energia. Processos como a pulverização envolvem a direção de partículas ou gotículas do material de revestimento para o substrato. Embora mais simples e menos dispendiosos, estes métodos geralmente oferecem menos controlo sobre a espessura, densidade e adesão do revestimento em comparação com CVD ou PVD.

Como Aplicar Isto ao Seu Objetivo

O melhor processo de deposição depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal for um revestimento altamente uniforme, puro e quimicamente ligado que cubra formas complexas: A CVD é frequentemente a escolha superior devido à sua natureza baseada em reação e fase gasosa.

- Se o seu foco principal for depositar um revestimento muito duro, denso e resistente ao desgaste a partir de uma fonte sólida de metal ou cerâmica: As técnicas de PVD, como sputtering ou deposição por arco catódico, são padrões industriais poderosos.

- Se o seu foco principal for uma aplicação rápida e de baixo custo onde a precisão máxima não é a principal preocupação: Métodos mais simples, como a pulverização térmica, podem ser a solução mais eficaz.

Compreender o mecanismo fundamental — seja uma reação química ou uma transferência física de átomos — é a chave para selecionar o processo de deposição certo para qualquer aplicação.

Tabela Resumo:

| Tipo de Processo | Mecanismo Chave | Ideal Para |

|---|---|---|

| Deposição Química de Vapor (CVD) | Reação química na superfície do substrato | Revestimentos uniformes e conformáveis em formas complexas |

| Deposição Física de Vapor (PVD) | Transferência física de átomos de um alvo sólido | Revestimentos duros, densos e resistentes ao desgaste |

| Métodos Mecânicos (ex: Pulverização) | Aplicação direta de partículas/gotículas | Aplicações rápidas e de baixo custo onde a precisão é menos crítica |

Pronto para melhorar os seus materiais com o processo de deposição certo?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição. Quer necessite da cobertura uniforme da CVD ou dos revestimentos duráveis da PVD, os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para os desafios específicos do seu laboratório.

Contacte-nos hoje para discutir como as nossas tecnologias de deposição podem melhorar as propriedades dos seus materiais e impulsionar a sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura