Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação de materiais usado para criar filmes e revestimentos sólidos de alta pureza e alto desempenho. Envolve a introdução de gases precursores em uma câmara controlada, onde eles passam por reações químicas em uma superfície aquecida (conhecida como substrato) para depositar uma fina camada sólida do material desejado.

O princípio central da CVD é a transformação de um material de um estado gasoso para um estado sólido através de reações químicas precisamente controladas. O substrato aquecido não é apenas uma superfície para deposição; é o catalisador e o local para a reação química que constrói o filme átomo por átomo.

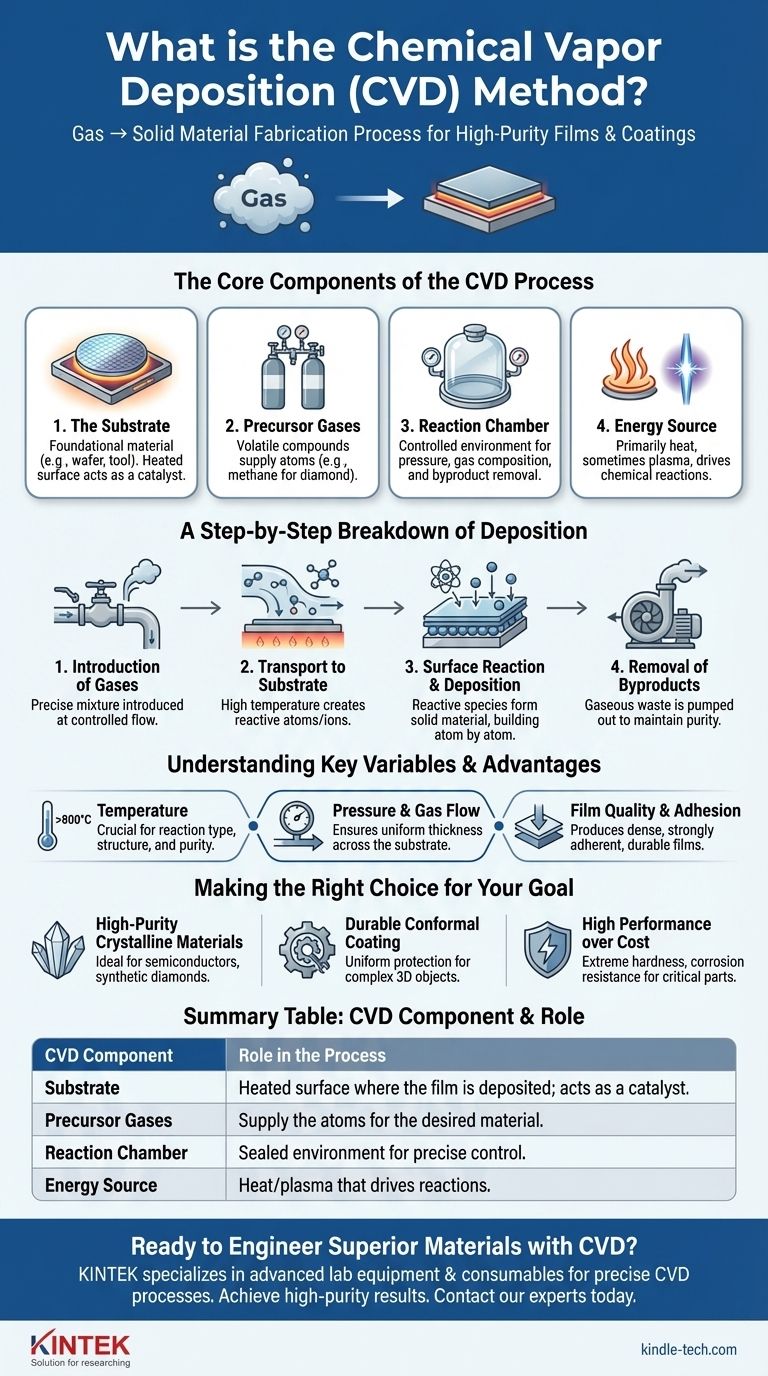

Os Componentes Essenciais do Processo CVD

Para entender como a CVD funciona, é essencial reconhecer seus quatro componentes principais, que trabalham em conjunto para criar o produto final.

O Substrato

O substrato é o material fundamental que será revestido. Isso pode ser qualquer coisa, desde uma bolacha de silício para microeletrônica até uma ferramenta de corte ou até mesmo um pequeno cristal semente de diamante.

O substrato é aquecido a uma temperatura específica, muitas vezes muito alta. Essa energia térmica é o que impulsiona as reações químicas necessárias para a deposição. Em muitos casos, a própria superfície do substrato atua como um catalisador para essas reações.

Os Gases Precursores

São compostos químicos voláteis que contêm os átomos do material que se deseja depositar. Por exemplo, para criar um filme de diamante, é usado um gás rico em carbono como o metano.

Esses precursores são frequentemente diluídos com gases "carreadores" inertes que ajudam a transportá-los pela câmara a uma taxa controlada.

A Câmara de Reação

Todo o processo ocorre dentro de uma câmara de reação selada. Isso permite um controle preciso sobre o ambiente, incluindo pressão, composição do gás e remoção de subprodutos indesejados.

A Fonte de Energia

Embora o substrato aquecido seja a principal fonte de energia, algumas variações de CVD usam energia adicional para aprimorar o processo.

Isso pode incluir o uso de micro-ondas ou lasers para ionizar os gases em um plasma, o que decompõe as moléculas precursoras de forma mais eficiente e permite a deposição em temperaturas mais baixas.

Uma Análise Detalhada da Deposição Passo a Passo

O método CVD segue uma sequência clara de eventos para construir um filme na superfície do substrato.

1. Introdução dos Gases

Uma mistura precisa de gases precursores e carreadores é introduzida na câmara de reação a uma taxa de fluxo especificada.

2. Transporte para o Substrato

Esses gases fluem sobre o substrato aquecido. A alta temperatura faz com que as moléculas de gás se decomponham, criando átomos, moléculas ou íons altamente reativos.

3. Reação Superficial e Deposição

Quando essas espécies reativas entram em contato com o substrato quente, elas passam por reações químicas. O produto dessa reação é um material sólido que adere à superfície.

Esse processo constrói camada por camada, formando um filme sólido que é quimicamente ligado ao substrato.

4. Remoção de Subprodutos

As reações químicas também criam subprodutos gasosos, que são efetivamente resíduos. Estes são continuamente bombeados para fora da câmara para manter um ambiente puro e impulsionar a reação.

Compreendendo as Compensações e Variáveis Chave

CVD é uma técnica poderosa, mas exigente. Seu sucesso depende inteiramente de um controle meticuloso do processo.

O Papel Crítico da Temperatura

A temperatura do substrato é, sem dúvida, a variável mais crucial. Ela define diretamente o tipo de reações químicas que ocorrem, o que, por sua vez, determina a estrutura, pureza e propriedades físicas do filme final. As temperaturas podem frequentemente atingir 800°C ou mais.

Pressão e Fluxo de Gás

A pressão dentro da câmara e a taxa de fluxo dos gases devem ser gerenciadas com precisão. Esses fatores influenciam a uniformidade do revestimento, garantindo que o filme depositado tenha uma espessura consistente em todo o substrato.

Duração do Processo e Manutenção

A CVD pode ser um processo muito lento. A criação de um diamante cultivado em laboratório, por exemplo, pode levar dias ou até semanas. Durante longas execuções, o processo pode precisar ser interrompido periodicamente para manutenção, como a remoção de depósitos de material indesejados das paredes da câmara.

Qualidade e Adesão do Filme

Uma vantagem primária da CVD é sua capacidade de produzir filmes densos e aderentes. Como o revestimento é cultivado por meio de uma reação química na superfície, ele forma uma forte ligação com o substrato, resultando em uma camada altamente durável.

Fazendo a Escolha Certa para o Seu Objetivo

CVD não é uma solução única para todos. Sua aplicação é mais adequada para objetivos específicos de fabricação e engenharia onde a qualidade do material é primordial.

- Se seu foco principal é criar materiais cristalinos de alta pureza: A CVD é ideal para aplicações como fabricação de semicondutores ou cultivo de diamantes sintéticos, pois a deposição lenta e controlada permite que os átomos se organizem em uma rede cristalina estável.

- Se seu foco principal é aplicar um revestimento durável e conformal: A CVD se destaca no revestimento de objetos 3D complexos, pois os precursores gasosos podem acessar e reagir em todas as superfícies expostas para formar uma camada protetora uniforme.

- Se seu foco principal é o desempenho em detrimento do custo para um componente crítico: A CVD é o método de escolha para criar revestimentos que fornecem dureza extrema, resistência à corrosão ou propriedades eletrônicas específicas, mesmo que o equipamento e o processo possam ser complexos.

Ao dominar a interação de gás, calor e química, o método CVD oferece uma ferramenta poderosa para engenharia de materiais do átomo para cima.

Tabela Resumo:

| Componente CVD | Função no Processo |

|---|---|

| Substrato | Superfície aquecida onde o filme é depositado; atua como catalisador. |

| Gases Precursores | Fornecem os átomos para o material desejado (ex: metano para diamante). |

| Câmara de Reação | Ambiente selado para controle preciso de pressão e composição do gás. |

| Fonte de Energia | Calor (e às vezes plasma) que impulsiona as reações químicas. |

| Principais Vantagens | Alta Pureza, Revestimento Conformal, Forte Adesão, Filmes Densos |

Pronto para Projetar Materiais Superiores com CVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química a Vapor. Seja você desenvolvendo semicondutores, criando revestimentos protetores duráveis ou cultivando diamantes sintéticos, nossas soluções o ajudam a alcançar os resultados de alta pureza e alto desempenho que sua pesquisa exige.

Entre em contato com nossos especialistas hoje mesmo através do nosso formulário para discutir como podemos apoiar seus objetivos específicos de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual a diferença entre PECVD e HDPCVD? Escolha o Processo CVD Certo para a Sua Aplicação

- Quais são as etapas envolvidas na CVD? Domine os 6 Estágios da Deposição de Filmes Finos

- Quais são as técnicas de deposição química de vapor? Um Guia para Métodos Térmicos, a Plasma e LPCVD

- O que é equipamento de pulverização catódica? Um Guia para Deposição de Filmes Finos de Precisão para o seu Laboratório

- O que é o método CVD para grafeno? A Chave para Produção de Alta Qualidade em Escala Industrial

- São os métodos importantes de deposição de filmes finos? PVD vs. CVD Explicados para a Sua Aplicação

- Quais são os problemas com a produção de grafeno? Os Principais Desafios na Escala de Qualidade e Custo

- Como o óleo de pirólise é produzido? Transforme Biomassa em Bio-Crude com Pirólise Rápida