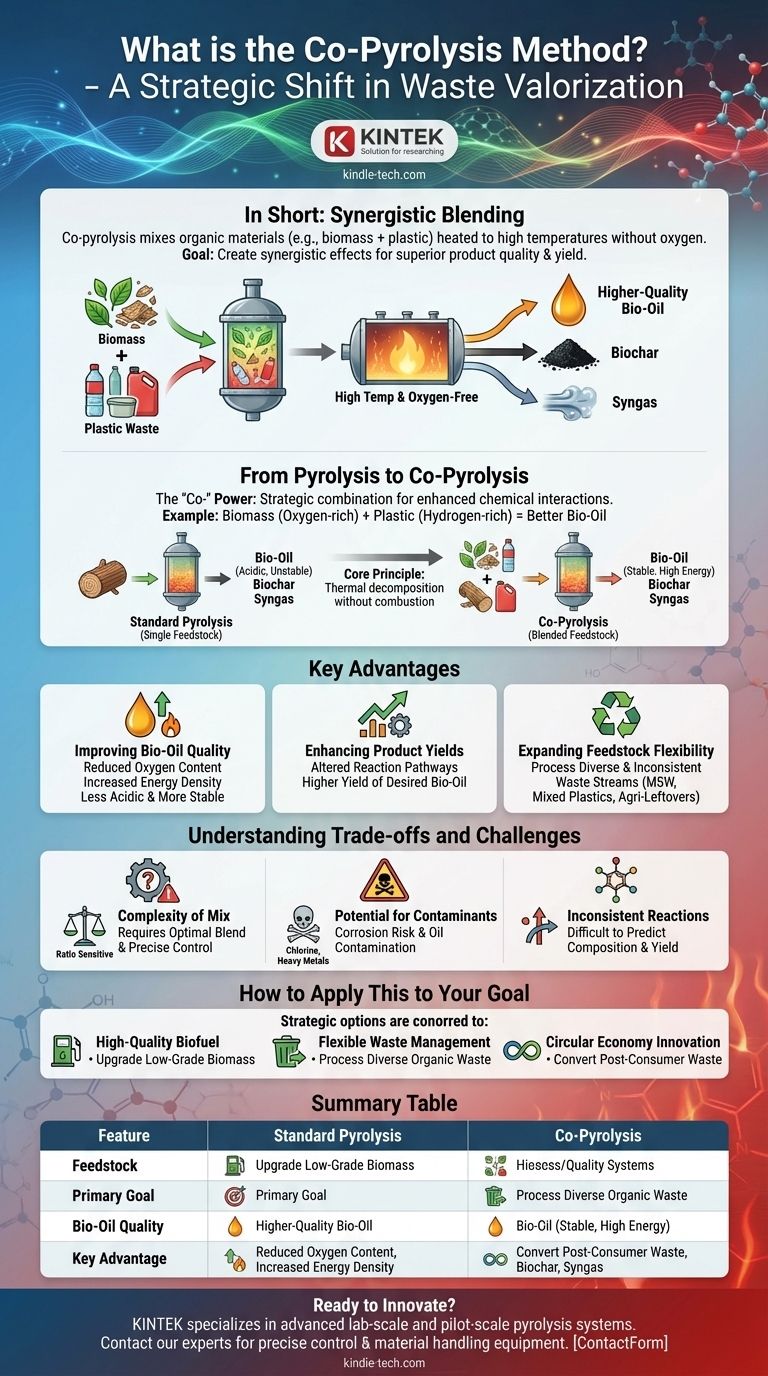

Em resumo, a copirólise é um processo termoquímico onde uma mistura de dois ou mais tipos diferentes de materiais orgânicos é aquecida a altas temperaturas em um ambiente sem oxigênio. Ao contrário da pirólise padrão, que processa um único tipo de matéria-prima, a copirólise mistura deliberadamente diferentes materiais — como biomassa com resíduos plásticos — para criar efeitos sinérgicos e melhorar a qualidade e o rendimento dos produtos finais.

O valor central da copirólise não é simplesmente misturar resíduos, mas combinar estrategicamente matérias-primas para superar as limitações da pirólise individual. Essa sinergia frequentemente resulta em um combustível líquido de maior qualidade (bio-óleo) e oferece uma solução mais flexível para a valorização de resíduos.

Da Pirólise à Copirólise: Uma Mudança Fundamental

Para entender a copirólise, devemos primeiro ter clareza sobre o processo básico da pirólise. Isso fornece o contexto para entender por que adicionar o prefixo "co-" representa uma evolução estratégica significativa.

Revisitando a Pirólise: O Princípio Central

A pirólise é a decomposição térmica de materiais à base de carbono em temperaturas elevadas (tipicamente 400-800°C) na ausência completa ou quase completa de oxigênio.

Sem oxigênio, o material não queima. Em vez disso, suas ligações químicas se rompem, convertendo uma matéria-prima sólida em três produtos primários: um líquido (conhecido como bio-óleo ou óleo de pirólise), um sólido (conhecido como biocarvão) e um gás (conhecido como gás de síntese).

Introduzindo o "Co-": O Poder da Combinação

A copirólise aplica este mesmo princípio a uma matéria-prima misturada. Todo o processo, desde a trituração e secagem até o estágio do reator, é projetado para lidar com uma mistura de materiais.

Um exemplo comum é a copirólise de biomassa lignocelulósica (como lascas de madeira ou resíduos agrícolas) com plásticos residuais. Os dois materiais são processados simultaneamente no mesmo reator.

O Objetivo: Efeitos Sinérgicos

O principal impulsionador da copirólise é alcançar a sinergia. As interações químicas entre os diferentes materiais em decomposição podem levar a um produto final superior ao que poderia ser produzido pela pirólise de qualquer um dos materiais isoladamente.

Por exemplo, a biomassa é rica em oxigênio, enquanto os plásticos são ricos em hidrogênio. Quando pirolisados juntos, o hidrogênio do plástico em decomposição pode ajudar a estabilizar e desoxigenar os compostos da biomassa, criando um produto final mais valioso.

Principais Vantagens da Copirólise

A mistura de matérias-primas é uma estratégia deliberada para resolver desafios químicos e econômicos específicos inerentes à pirólise padrão, levando a várias vantagens distintas.

Melhoria da Qualidade do Bio-óleo

A pirólise de biomassa sozinha frequentemente produz um bio-óleo ácido, corrosivo, viscoso e quimicamente instável devido ao seu alto teor de oxigênio.

Adicionar plásticos ricos em hidrogênio à mistura pode reduzir significativamente o teor de oxigênio do óleo resultante. Isso aumenta sua densidade energética (valor calorífico) e o torna menos ácido e mais estável, aproximando suas propriedades às dos combustíveis fósseis convencionais.

Aumento dos Rendimentos dos Produtos

A química interativa durante a copirólise pode alterar as vias de reação. Em muitos casos, isso leva a um maior rendimento do bio-óleo líquido desejado e a um menor rendimento do biocarvão ou gases não condensáveis, que são menos desejáveis.

Expansão da Flexibilidade da Matéria-Prima

A copirólise torna uma instalação mais versátil e economicamente robusta. Ela permite o processamento de uma gama diversificada e frequentemente inconsistente de fluxos de resíduos, como plásticos mistos não recicláveis, resíduos sólidos urbanos ou restos agrícolas. Isso transforma múltiplos fluxos de resíduos de baixo valor em um recurso viável.

Compreendendo as Trocas e Desafios

Embora poderosa, a copirólise não é uma solução simples. Ela introduz complexidades que exigem gerenciamento cuidadoso e controle avançado do processo.

A Complexidade da Mistura de Matérias-Primas

Os resultados são altamente sensíveis à proporção dos materiais na mistura. Encontrar a mistura ideal, por exemplo, de biomassa para polietileno para alcançar a qualidade de óleo desejada, requer pesquisa, desenvolvimento e controle de processo precisos. Uma proporção incorreta pode anular os benefícios.

Potencial de Contaminantes

A mistura de matérias-primas, particularmente de fluxos de resíduos, aumenta o risco de introdução de contaminantes. O cloro de plásticos de PVC, por exemplo, pode formar ácido clorídrico, que corrói equipamentos e contamina o óleo. Outros plásticos podem introduzir metais pesados ou outros aditivos prejudiciais.

Reações Inconsistentes e Complexas

As interações químicas entre diferentes materiais durante a decomposição são extremamente complexas e nem sempre totalmente compreendidas. Isso pode dificultar a previsão consistente da composição e do rendimento do produto, especialmente ao escalar o processo do laboratório para uma planta industrial.

Como Aplicar Isso ao Seu Objetivo

Sua decisão de usar a copirólise deve ser impulsionada por um objetivo específico. O processo é uma ferramenta estratégica, não uma solução única para todos os resíduos.

- Se seu foco principal é a produção de biocombustíveis de alta qualidade: Use a copirólise para aprimorar biomassa de baixo grau, misturando-a com plásticos residuais ricos em hidrogênio, visando um combustível líquido estável e com alta densidade energética.

- Se seu foco principal é a gestão flexível de resíduos: Empregue a copirólise para criar um sistema robusto capaz de processar fluxos de resíduos orgânicos diversos e mistos que, de outra forma, seriam destinados a aterros sanitários.

- Se seu foco principal é a inovação na economia circular: Veja a copirólise como uma tecnologia chave para converter resíduos pós-consumo complexos e de baixo valor em matérias-primas químicas valiosas para novos materiais.

Em última análise, a copirólise transforma o desafio das limitações de matéria-prima em uma oportunidade para otimização química.

Tabela Resumo:

| Característica | Pirólise Padrão | Copirólise |

|---|---|---|

| Matéria-prima | Material único (ex: biomassa) | Mistura de materiais (ex: biomassa + plástico) |

| Objetivo Principal | Decompor a matéria-prima em óleo, carvão e gás | Alcançar sinergia para melhorar a qualidade/rendimento do produto |

| Qualidade do Bio-óleo | Frequentemente ácido, instável, alto oxigênio | Mais estável, menos ácido, maior densidade energética |

| Principal Vantagem | Simplicidade | Flexibilidade da matéria-prima e melhoria do produto |

Pronto para inovar seu processo de valorização de resíduos ou produção de biocombustíveis? A aplicação estratégica da copirólise requer controle preciso e o equipamento certo. A KINTEK é especializada em sistemas avançados de pirólise em escala laboratorial e piloto, fornecendo as ferramentas confiáveis de que você precisa para pesquisar e desenvolver suas aplicações de copirólise. Nossos reatores são projetados para o controle preciso de temperatura e manuseio de materiais necessários para explorar efeitos sinérgicos e otimizar suas misturas de matérias-primas. Entre em contato com nossos especialistas hoje para discutir como nosso equipamento pode ajudá-lo a alcançar seus objetivos específicos em energia renovável e inovação na economia circular.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos