Embora a sinterização seja um processo único de metalurgia do pó, suas principais alternativas na fabricação são a fundição, o forjamento e a usinagem. Esses métodos não dependem da consolidação de pós, mas sim da modelagem de materiais que estão em estado líquido, sólido ou a granel. A escolha entre eles depende inteiramente das propriedades do material desejadas, da complexidade do componente, do volume de produção e das restrições de custo.

A decisão central não é sobre encontrar um substituto direto para a sinterização, mas sobre escolher a filosofia de fabricação correta. Você pode construir uma peça a partir de pó (sinterização), formá-la a partir de líquido (fundição), deformá-la a partir de um sólido (forjamento) ou esculpi-la a partir de um bloco (usinagem).

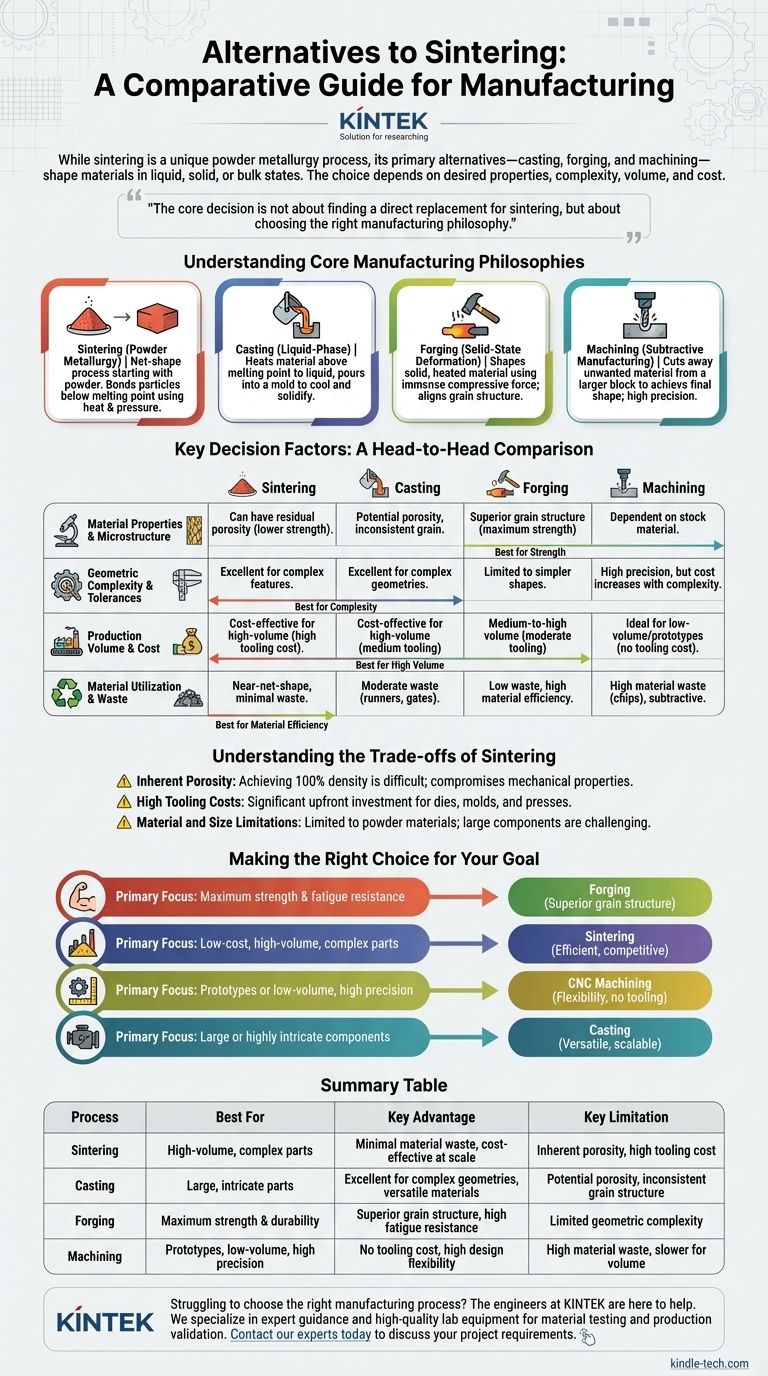

Compreendendo as Filosofias Centrais de Fabricação

Para escolher uma alternativa, você deve primeiro entender a diferença fundamental em como cada processo funciona. A sinterização é um processo de "forma próxima da final" que começa com pó, enquanto suas principais alternativas manipulam material a granel.

Metalurgia do Pó (Sinterização)

A sinterização transforma uma massa de pó em um objeto sólido e denso usando calor e pressão abaixo do ponto de fusão do material. Este processo liga as partículas de pó, criando um componente final forte. É excelente na produção de formas complexas com o mínimo de desperdício de material.

Processamento em Fase Líquida (Fundição)

A fundição envolve o aquecimento de um material bem acima de seu ponto de fusão até que esteja totalmente líquido. Este material fundido é então derramado em um molde, onde esfria e solidifica na forma final. É um processo altamente versátil, adequado para uma ampla gama de tamanhos e geometrias complexas.

Deformação em Estado Sólido (Forjamento)

O forjamento pega uma peça sólida de material, tipicamente uma barra aquecida, e a molda usando uma imensa força compressiva de um martelo ou uma prensa. Este processo não derrete o material, mas o deforma plasticamente, alinhando a estrutura interna dos grãos e frequentemente produzindo peças excepcionalmente fortes e duráveis.

Fabricação Subtrativa (Usinagem)

A usinagem é o oposto da sinterização. Ela começa com um bloco ou barra maior de material sólido (matéria-prima) e sistematicamente remove o material indesejado para atingir a forma final. Processos como fresagem, torneamento e perfuração se enquadram nesta categoria, oferecendo alta precisão e flexibilidade de design.

Fatores Chave de Decisão: Uma Comparação Direta

Escolher o processo certo requer uma avaliação clara das necessidades específicas do seu projeto. Cada método oferece um perfil distinto de pontos fortes e fracos em relação aos principais critérios de engenharia e negócios.

Propriedades do Material e Microestrutura

O forjamento tipicamente produz os componentes mais fortes devido à sua capacidade de refinar e alinhar a estrutura de grãos do material, eliminando defeitos. Peças fundidas podem apresentar problemas como porosidade ou tamanho de grão inconsistente. Peças sinterizadas podem sofrer de porosidade residual, que pode atuar como um ponto de concentração de tensões e limitar a resistência final, a menos que processos secundários de densificação sejam usados.

Complexidade Geométrica e Tolerâncias

A fundição e a sinterização são campeãs em complexidade, capazes de produzir características internas e externas intrincadas em uma única etapa. A usinagem pode atingir precisão extremamente alta e formas complexas, mas o custo e o tempo aumentam drasticamente com a complexidade. O forjamento é geralmente limitado a geometrias mais simples, pois o material deve ser capaz de fluir dentro das matrizes.

Volume de Produção e Custo

Para produção de alto volume (milhares a milhões de peças), a sinterização e a fundição são frequentemente as mais econômicas, uma vez que os custos iniciais de ferramentas são cobertos. A usinagem é ideal para protótipos e pequenas tiragens porque não requer ferramentas personalizadas, mas seu custo por peça permanece alto. O forjamento se encaixa no meio, com custos moderados de ferramentas, adequado para produção de volume médio a alto.

Utilização de Material e Desperdício

A sinterização é um processo de "forma quase final" excepcionalmente eficiente, convertendo quase todo o pó inicial na peça final. Isso minimiza o desperdício e o custo. Em contraste, a usinagem é um processo subtrativo que pode gerar quantidades significativas de material de sucata (cavacos), que devem ser reciclados a um custo adicional.

Compreendendo as Desvantagens da Sinterização

Para comparar justamente a sinterização com suas alternativas, é fundamental reconhecer suas limitações inerentes. Essas desvantagens são frequentemente a principal razão pela qual um engenheiro pode escolher outro processo.

Porosidade Inerente

Atingir 100% de densidade total em uma peça sinterizada é difícil e frequentemente requer operações secundárias. Essa porosidade residual pode comprometer propriedades mecânicas como resistência à tração e resistência à fadiga em comparação com um equivalente forjado ou laminado.

Altos Custos de Ferramentas

As matrizes, moldes e prensas usadas na sinterização representam um investimento de capital inicial significativo. Isso torna o processo economicamente inviável para protótipos, peças personalizadas ou produções de baixo volume.

Limitações de Material e Tamanho

O processo de sinterização é limitado a materiais que podem ser facilmente transformados em pó. Além disso, a produção de componentes muito grandes por sinterização pode ser desafiadora e cara devido aos enormes tamanhos de prensas e ferramentas necessários.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo seu requisito mais importante.

- Se o seu foco principal é a máxima resistência e resistência à fadiga: O forjamento é frequentemente a escolha superior devido à sua capacidade de criar uma estrutura de grãos favorável.

- Se o seu foco principal é a produção de peças complexas de baixo custo e alto volume: A sinterização é uma opção de fabricação extremamente competitiva e eficiente.

- Se o seu foco principal é a criação de protótipos ou tiragens de muito baixo volume com alta precisão: A usinagem CNC oferece a maior flexibilidade sem investimento inicial em ferramentas.

- Se o seu foco principal é a criação de componentes grandes ou altamente intrincados onde o custo é um fator importante: A fundição oferece uma solução versátil e escalável para uma ampla gama de materiais.

Ao compreender essas desvantagens fundamentais, você pode selecionar com confiança o processo de fabricação que melhor atende aos seus objetivos de engenharia e negócios.

Tabela Resumo:

| Processo | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Sinterização | Peças complexas de alto volume | Mínimo desperdício de material, econômico em escala | Porosidade inerente, alto custo de ferramentas |

| Fundição | Peças grandes e intrincadas | Excelente para geometrias complexas, materiais versáteis | Potencial porosidade, estrutura de grãos inconsistente |

| Forjamento | Máxima resistência e durabilidade | Estrutura de grãos superior, alta resistência à fadiga | Complexidade geométrica limitada |

| Usinagem | Protótipos, baixo volume, alta precisão | Sem custo de ferramentas, alta flexibilidade de design | Alto desperdício de material, mais lento para volume |

Com dificuldade para escolher o processo de fabricação certo para seus componentes? Os engenheiros da KINTEK estão aqui para ajudar. Somos especializados em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para apoiar seus testes de materiais e validação de produção. Seja você sinterizando pós metálicos ou avaliando métodos alternativos, nossa experiência garante que você alcance resultados ótimos.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar sua eficiência de fabricação e o desempenho do produto.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Quais são as vantagens e limitações da prensagem isostática a quente? Alcance a Integridade Máxima do Material

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Qual é a temperatura da prensagem isostática a quente? Obtenha Densidade Total para Componentes Críticos

- Como a Prensagem Isostática a Quente (HIP) reduz a porosidade? Elimine Vácuos Internos para uma Densidade de Material Superior

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior