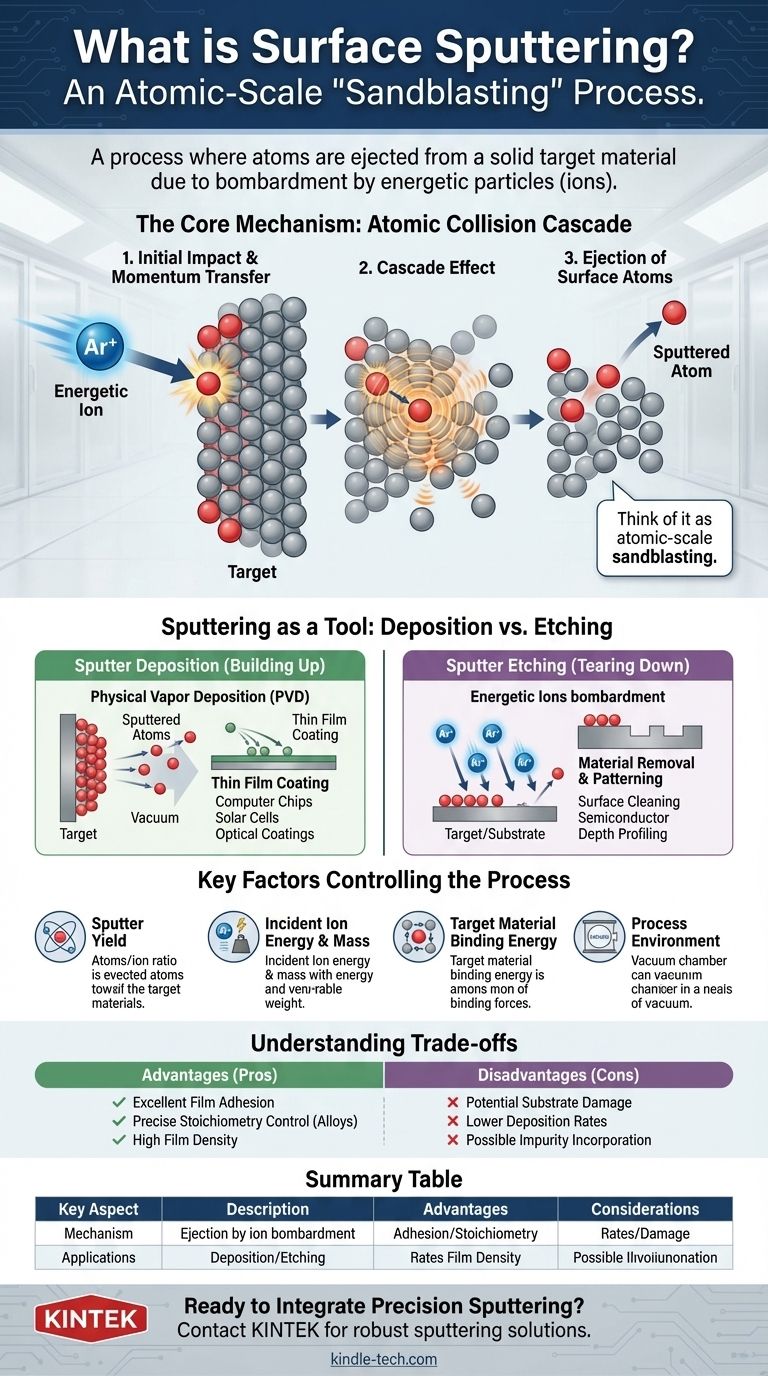

Em ciência dos materiais e física, sputtering de superfície é um processo onde átomos são ejetados de um material alvo sólido devido ao bombardeamento por partículas energéticas, tipicamente íons de um plasma. Pense nisso como uma forma de "jateamento de areia" em escala atômica. Um íon de alta energia incidente atinge o alvo, iniciando uma cascata de colisões dentro do material que, em última análise, dá a um átomo de superfície energia suficiente para ser desalojado e voar para longe.

Em sua essência, o sputtering não é um efeito destrutivo aleatório, mas um fenômeno físico altamente controlável. É o mecanismo fundamental por trás de duas tecnologias críticas: adicionar material camada por camada (deposição por sputtering) e remover material com precisão (gravação por sputtering).

O Mecanismo Central: Uma Cascata de Colisão Atômica

Para realmente entender o sputtering, você deve visualizar o que acontece quando um único íon energético atinge uma superfície. O processo não é uma troca simples de um para um.

O Impacto Inicial

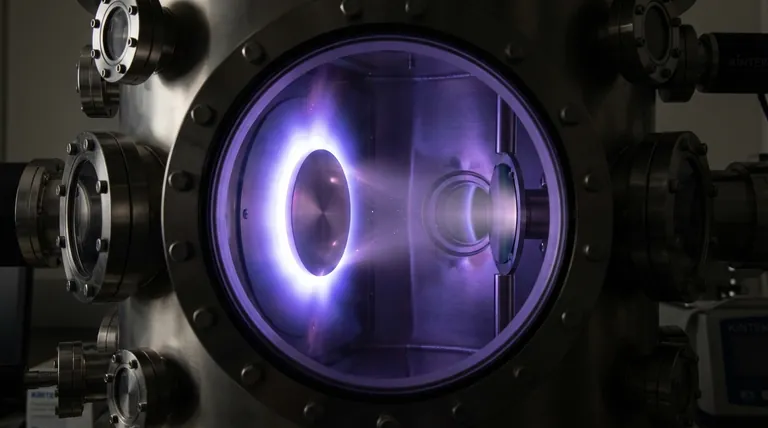

Começa quando um íon de alta energia, frequentemente um gás inerte como Argônio (Ar+), é acelerado e atinge a superfície de um material alvo. Esses íons são gerados em um ambiente de plasma de baixa pressão.

Transferência de Momento

Após o impacto, o íon não simplesmente ricocheteia. Em vez disso, ele transfere sua energia cinética e momento para os átomos dentro do material alvo, semelhante a uma bola de bilhar atingindo um conjunto de bolas de bilhar firmemente agrupadas.

O Efeito Cascata

Essa colisão inicial desencadeia uma reação em cadeia, ou cascata de colisões, no fundo do material. O átomo atingido colide com seus vizinhos, que por sua vez colidem com os seus. A energia é distribuída através da rede cristalina em uma série de impactos rápidos em escala atômica.

Ejeção de Átomos de Superfície

Se essa cascata de colisões retornar à superfície, e um átomo na superfície receber momento suficiente em uma direção para fora para superar a energia de ligação do material, ele é ejetado. Este átomo ejetado é a partícula "sputtered" (pulverizada).

Sputtering como Ferramenta: Deposição vs. Gravação

O verdadeiro poder do sputtering vem do aproveitamento dos átomos ejetados. Dependendo do objetivo, ele é usado para construir ou remover material.

Deposição por Sputtering (Construindo)

Nesta aplicação principal, um substrato (o objeto a ser revestido) é colocado perto do alvo. Os átomos ejetados do alvo viajam através do vácuo e condensam-se no substrato, formando um filme fino e uniforme.

Este método, conhecido como Deposição Física de Vapor (PVD), é fundamental para a fabricação de tudo, desde chips de computador e células solares até revestimentos antirreflexo em óculos.

Gravação por Sputtering (Removendo)

Alternativamente, o objetivo pode ser remover material do próprio substrato. Neste caso, o substrato é o alvo. O sputtering é usado para limpar superfícies em nível atômico ou para esculpir padrões com precisão em um material, uma etapa comum na fabricação de semicondutores.

Fatores Chave que Controlam o Processo de Sputtering

A eficiência e o resultado do sputtering não são aleatórios. Eles são governados por vários parâmetros chave que os engenheiros controlam cuidadosamente.

Rendimento de Sputtering

A métrica mais importante é o rendimento de sputtering: o número médio de átomos alvo ejetados por íon incidente.

O Íon Incidente

A "bala" importa. A energia do íon é um botão de controle primário—maior energia geralmente leva a um maior rendimento de sputtering. A massa do íon também é crítica; íons mais pesados como Argônio ou Criptônio são mais eficientes na transferência de momento do que os mais leves como Hélio.

O Material Alvo

A "parede" também importa. Materiais com baixas energias de ligação atômica—onde os átomos são menos firmemente mantidos no lugar—são mais fáceis de pulverizar e, portanto, têm um maior rendimento de sputtering.

O Ambiente do Processo

O sputtering é realizado em alto vácuo para garantir que os átomos ejetados possam viajar do alvo para o substrato sem colidir com moléculas de ar indesejadas, o que contaminaria o filme resultante.

Compreendendo as Compensações e Consequências

Embora poderoso, o sputtering é um processo de alta energia com vantagens e desvantagens específicas que devem ser consideradas.

Vantagem: Qualidade e Adesão do Filme

Os átomos ejetados chegam ao substrato com energia cinética significativamente maior do que os átomos da evaporação térmica. Essa energia os ajuda a formar um filme mais denso e mais aderente, o que é crucial para revestimentos duráveis.

Vantagem: Controle de Estequiometria

O sputtering é excelente para depositar materiais complexos (ligas ou compostos) porque o processo tende a remover átomos do alvo na mesma proporção em que existem. Isso preserva a composição química do material, ou estequiometria, no filme final.

Desvantagem: Potencial para Danos

O mesmo bombardeamento de íons de alta energia que fornece benefícios pode ser uma desvantagem. Ele pode introduzir defeitos, estresse ou íons incorporados indesejados (como Argônio) no filme em crescimento ou no substrato, alterando potencialmente suas propriedades elétricas ou ópticas.

Desvantagem: Taxas de Deposição Mais Baixas

Geralmente, o sputtering é um processo de deposição mais lento em comparação com a evaporação térmica. Isso o torna menos ideal para aplicações que exigem filmes muito espessos onde a velocidade é a principal preocupação.

Aplicando Sputtering ao Seu Objetivo

Sua abordagem ao sputtering deve ser ditada inteiramente pelo seu objetivo final, quer você esteja criando um novo material ou analisando um existente.

- Se o seu foco principal é criar filmes finos de alto desempenho: O sputtering é sua ferramenta para alcançar revestimentos densos, aderentes e estequiometricamente precisos, especialmente para ligas complexas, óxidos ou nitretos.

- Se o seu foco principal é limpeza de superfície ou padronização: A gravação por sputtering fornece um método altamente direcional e controlado para remover material, mas você deve gerenciar cuidadosamente a energia do íon para minimizar os danos ao substrato subjacente.

- Se o seu foco principal é análise de superfície (por exemplo, SIMS ou XPS): O sputtering é o mecanismo usado para realizar perfilagem de profundidade, removendo uma camada atômica de cada vez para revelar a composição subjacente. Reconheça que o feixe de íons em si pode alterar a química que você está tentando medir.

Ao ir além da definição simples, você pode alavancar o sputtering como um instrumento preciso e poderoso para engenharia de materiais em escala atômica.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Mecanismo Principal | Ejeção de átomos alvo via bombardeamento de íons energéticos (por exemplo, Ar+). |

| Aplicações Principais | Deposição por Sputtering (filmes finos), Gravação por Sputtering (remoção de material). |

| Vantagens Chave | Excelente adesão do filme, controle estequiométrico preciso para ligas/compostos. |

| Considerações Chave | Taxas de deposição mais baixas em comparação com a evaporação, potencial para danos ao substrato induzidos por íons. |

Pronto para Integrar Sputtering de Precisão em Seu Fluxo de Trabalho de Laboratório?

O Sputtering é essencial para criar filmes finos de alta qualidade e realizar gravação de superfície precisa. A KINTEK é especializada em fornecer equipamentos de sputtering robustos e consumíveis adaptados às necessidades específicas de pesquisa e produção do seu laboratório. Quer você esteja desenvolvendo semicondutores avançados, revestimentos ópticos ou realizando análises críticas de superfície, nossa experiência garante que você alcance resultados superiores com excelente adesão e controle estequiométrico.

Contate a KINTEK hoje para discutir como nossas soluções de sputtering podem aprimorar seus processos de engenharia de materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados