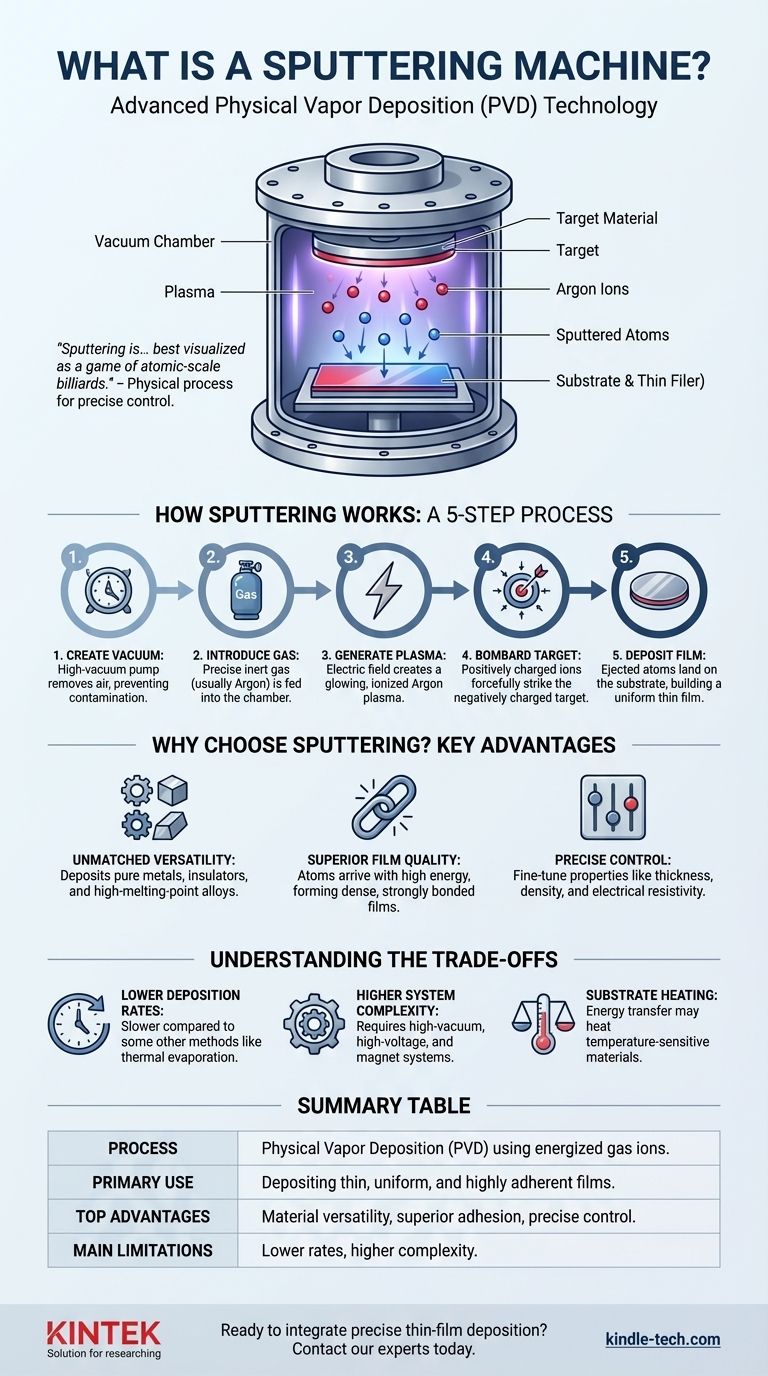

Em sua essência, uma máquina de sputtering é um sistema de revestimento de alta tecnologia que deposita camadas excepcionalmente finas de material em uma superfície, conhecida como substrato. Ela opera dentro de uma câmara de vácuo usando íons de gás energizados para remover fisicamente átomos de um material de origem (o "alvo"), que então pousam no substrato para formar um filme uniforme. Este processo é uma forma de Deposição Física de Vapor (PVD).

Sputtering não é um processo químico; é um processo físico, melhor visualizado como um jogo de bilhar em escala atômica. Compreender este mecanismo de transferência de momento é fundamental para entender por que ele oferece um controle tão preciso e é essencial para depositar materiais que são difíceis de trabalhar de outra forma.

Como o Sputtering Funciona: Uma Análise Passo a Passo

Todo o processo ocorre dentro de uma câmara de vácuo selada para evitar contaminação e garantir que os átomos pulverizados possam viajar livremente da fonte para o destino.

Passo 1: Criando o Vácuo

Primeiro, um poderoso sistema de bombas remove quase todo o ar da câmara. Este ambiente de alto vácuo é crítico, pois elimina átomos e moléculas indesejados que poderiam reagir ou obstruir o processo de deposição.

Passo 2: Introduzindo o Gás de Processo

Uma pequena quantidade, precisamente controlada, de um gás inerte, quase sempre Argônio, é então introduzida na câmara. Este gás não faz parte do revestimento final; ele serve como a "munição" para o processo.

Passo 3: Gerando o Plasma

Um forte campo elétrico é aplicado dentro da câmara, com o material alvo recebendo uma grande voltagem negativa. Essa energia remove elétrons dos átomos de Argônio, criando um gás ionizado brilhante conhecido como plasma — uma nuvem de íons de Argônio carregados positivamente e elétrons livres.

Em sistemas modernos, ímãs são colocados atrás do alvo para prender os elétrons perto de sua superfície. Este sputtering por magnetron intensifica o plasma, tornando o processo muito mais eficiente.

Passo 4: A Fase de Bombardeio

Os íons de Argônio carregados positivamente no plasma são acelerados com força em direção ao alvo carregado negativamente.

Eles colidem com o alvo em alta velocidade. Este impacto tem energia cinética suficiente para desalojar, ou "pulverizar", átomos individuais do material alvo, ejetando-os para a câmara.

Passo 5: Deposição no Substrato

Os átomos pulverizados viajam através da câmara de vácuo e pousam no substrato (como uma bolacha de silício, painel de vidro ou componente plástico).

Esses átomos se acumulam gradualmente na superfície do substrato, formando um filme fino denso, uniforme e altamente aderente. A espessura deste filme pode ser controlada com extrema precisão.

Por Que Escolher o Sputtering? Principais Vantagens

O sputtering é escolhido em detrimento de outros métodos de deposição por várias razões-chave relacionadas ao controle e à flexibilidade de materiais.

Versatilidade Incomparável de Materiais

O sputtering pode depositar uma vasta gama de materiais, incluindo metais puros, isolantes e ligas complexas. Ele se destaca na deposição de materiais com altos pontos de fusão (como tungstênio ou tântalo) que não podem ser facilmente evaporados.

Por ser um processo físico, ele também pode depositar ligas preservando sua composição original, algo muito difícil com métodos baseados em calor.

Qualidade Superior do Filme e Adesão

Os átomos pulverizados chegam ao substrato com energia cinética significativa. Essa energia os ajuda a formar um filme muito denso e fortemente ligado com excelente adesão à superfície do substrato, resultando em revestimentos duráveis e confiáveis.

Controle Preciso Sobre as Propriedades do Filme

Os engenheiros podem ajustar finamente as características do filme final — como sua espessura, densidade, resistividade elétrica ou estrutura de grãos — controlando precisamente parâmetros do processo como pressão do gás, voltagem e tempo de deposição.

Compreendendo as Desvantagens

Embora poderoso, o sputtering não é a solução universal para todas as aplicações de filmes finos. Suas principais limitações devem ser consideradas.

Taxas de Deposição Mais Baixas

Comparado a alguns outros métodos, como evaporação térmica ou certos tipos de Deposição Química de Vapor (CVD), o sputtering pode ser um processo mais lento. Isso pode ser um fator na fabricação de alto volume, onde a produtividade é uma preocupação primordial.

Complexidade do Sistema Mais Elevada

Os sistemas de sputtering requerem bombas de alto vácuo sofisticadas, fontes de alimentação de alta voltagem e, frequentemente, arranjos complexos de ímãs. Isso torna o equipamento mais caro e complexo de manter do que tecnologias de deposição mais simples.

Potencial de Aquecimento do Substrato

A transferência de energia do plasma e dos átomos condensados pode aquecer o substrato. Embora muitas vezes gerenciável, isso pode ser uma limitação ao revestir materiais sensíveis à temperatura, como certos plásticos ou amostras biológicas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do objetivo final do seu projeto.

- Se o seu foco principal é a versatilidade de materiais e alta pureza: O sputtering é ideal para depositar metais de alto ponto de fusão, ligas complexas e compostos onde reações químicas são indesejáveis.

- Se o seu foco principal é criar filmes densos e de alta adesão: A natureza física do sputtering proporciona excelente adesão e densidade de filme, tornando-o uma escolha superior para revestimentos ópticos, eletrônicos ou protetores duráveis.

- Se o seu foco principal é alto volume de produção e menor custo: Você deve avaliar o sputtering em comparação com métodos mais rápidos, como a evaporação térmica, ponderando a troca entre a velocidade de deposição e a qualidade final do filme.

Compreender este mecanismo de deposição física permite que você selecione a ferramenta certa para criar filmes finos de alto desempenho com precisão e controle.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando íons de gás energizados em vácuo. |

| Uso Principal | Deposição de filmes finos, uniformes e altamente aderentes em substratos. |

| Principais Vantagens | Excelente versatilidade de materiais, adesão superior do filme e controle preciso. |

| Principais Limitações | Taxas de deposição mais baixas e maior complexidade do sistema em comparação com alguns métodos. |

Pronto para integrar a deposição precisa de filmes finos ao fluxo de trabalho do seu laboratório?

Na KINTEK, somos especialistas em fornecer máquinas de sputtering de alto desempenho e equipamentos de laboratório adaptados às suas necessidades de pesquisa e produção. Nossas soluções oferecem a versatilidade de materiais e a qualidade superior de filme essenciais para eletrônicos avançados, óptica e revestimentos protetores.

Entre em contato com nossos especialistas hoje para discutir como um sistema de sputtering KINTEK pode aprimorar suas capacidades e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura