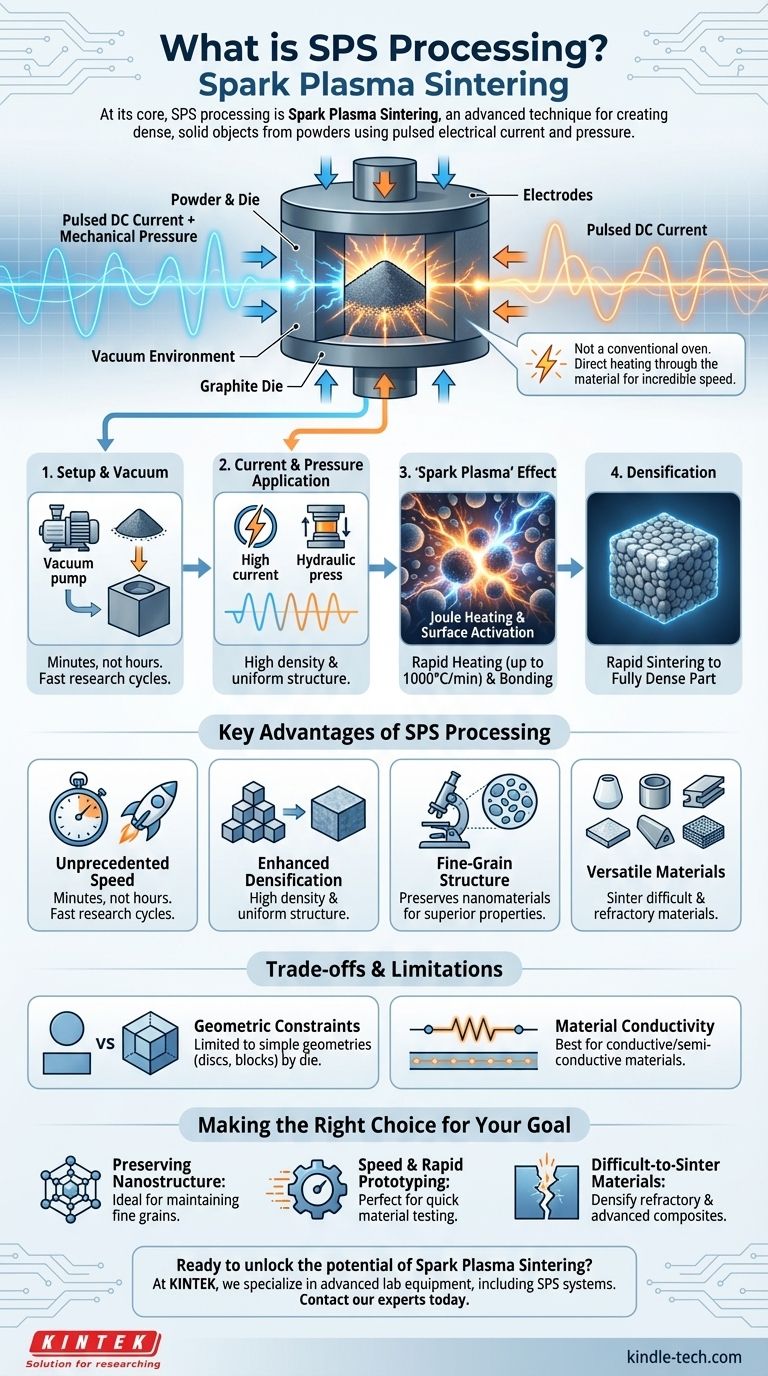

Em sua essência, o termo "processamento SPS" refere-se quase exclusivamente à Sinterização por Plasma de Faísca (Spark Plasma Sintering), uma técnica avançada de ciência dos materiais para criar objetos densos e sólidos a partir de pós. Embora SPS também possa significar Secure Payment System (Sistema de Pagamento Seguro) em finanças, o contexto de "processamento" aponta diretamente para este método de fabricação específico que utiliza corrente elétrica pulsada e pressão para fundir materiais rapidamente.

A Sinterização por Plasma de Faísca não é um método de aquecimento convencional baseado em forno. Em vez disso, ela usa o próprio material como elemento de aquecimento, aplicando uma poderosa corrente contínua pulsada e pressão mecânica para alcançar uma sinterização incrivelmente rápida, preservando propriedades únicas do material que seriam perdidas em processos mais lentos.

O que é Sinterização por Plasma de Faísca (SPS)?

A Sinterização por Plasma de Faísca é uma técnica de sinterização moderna, um tipo de processo de metalurgia do pó. É usada para transformar um compacto de pó em um objeto sólido e denso sem derretê-lo.

Pense nisso como uma versão extremamente rápida e poderosa de prensagem a quente. Em vez de apenas aquecer o exterior de um molde e esperar que o calor se transfira, o SPS passa eletricidade através do molde e do próprio pó.

Este método de aquecimento direto permite taxas de aquecimento extraordinariamente altas — às vezes excedendo 1000°C por minuto — encurtando drasticamente o tempo necessário para formar uma peça sólida.

Como funciona o processo SPS?

O processo é uma interação precisa de energia elétrica, força mecânica e um ambiente de vácuo, tudo acontecendo dentro de uma máquina especializada.

Os Componentes Essenciais: Pó e Matriz

Primeiro, o pó da matéria-prima é carregado em uma matriz condutora, que é quase sempre feita de grafite. Todo este conjunto é colocado entre dois eletrodos dentro de uma câmara de vácuo.

As Forças Duplas: Corrente Elétrica e Pressão

Uma vez que a câmara é evacuada, duas coisas acontecem simultaneamente. Uma grande pressão mecânica é aplicada à matriz, comprimindo o pó. Ao mesmo tempo, a máquina gera uma poderosa corrente contínua (CC) pulsada que flui através dos eletrodos, da matriz e do pó.

O Efeito "Plasma de Faísca"

A corrente pulsada cria dois efeitos críticos. O efeito primário é o aquecimento Joule, onde a resistência elétrica da matriz de grafite e do próprio pó gera calor intenso, rápido e uniforme.

Além disso, a alta densidade de corrente pode gerar faíscas momentâneas ou descargas de plasma entre as partículas individuais do pó. Este efeito ajuda a limpar e ativar as superfícies das partículas, promovendo a difusão e acelerando o processo de ligação.

Esta combinação de calor intenso, ativação superficial e pressão constante força as partículas do pó a se fundirem e densificarem muito rapidamente.

Principais Vantagens do Processamento SPS

O mecanismo único do SPS confere-lhe várias vantagens significativas sobre os métodos de sinterização tradicionais, como a prensagem a quente ou a sinterização em forno.

Velocidade Sem Precedentes

O benefício mais significativo é a velocidade. Com taxas de aquecimento e resfriamento que podem ser ordens de magnitude mais rápidas do que os fornos convencionais, um processo que poderia levar muitas horas pode ser concluído em minutos. Isso encurta drasticamente os ciclos de pesquisa e produção.

Densificação Aprimorada e Estrutura de Grão Fino

O tempo de ciclo rápido inibe o crescimento de grãos. Para muitos materiais avançados, especialmente nanomateriais, preservar uma microestrutura de grão fino é crítico para alcançar as propriedades desejadas, como alta resistência ou comportamentos magnéticos específicos. O SPS se destaca na criação de peças totalmente densas, mantendo o tamanho dos grãos extremamente pequeno.

Versatilidade com Materiais Avançados

O SPS tornou-se a técnica preferida para materiais notoriamente difíceis de sinterizar. Isso inclui materiais refratários (com pontos de fusão muito altos), materiais metaestáveis e compósitos feitos de substâncias diferentes.

Compreendendo as Trocas e Limitações

Embora poderoso, o SPS não é uma solução universal. Sua natureza especializada vem com considerações práticas.

Restrições Geométricas e de Tamanho

O tamanho e a forma do componente final são limitados pela matriz de grafite. Criar formas grandes ou altamente complexas pode ser desafiador e caro, tornando-o mais adequado para produzir geometrias relativamente simples como discos, cilindros ou blocos.

Condutividade do Material

O processo funciona de forma mais eficaz com pós e matrizes eletricamente condutores ou semicondutores. Embora materiais isolantes como algumas cerâmicas possam ser sinterizados, isso geralmente requer técnicas especiais ou auxiliares condutores, adicionando complexidade ao processo.

Equipamento e Custo

O equipamento SPS é altamente especializado e representa um investimento de capital significativo em comparação com um forno padrão. A complexidade do processo — que exige vácuo, altas correntes e altas pressões — também exige operação qualificada.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o SPS depende inteiramente do material com o qual você está trabalhando e das propriedades finais que você precisa alcançar.

- Se o seu foco principal é preservar a nanoestrutura: O SPS é a principal escolha para densificar nanomateriais sem o crescimento de grãos que destrói suas propriedades únicas.

- Se o seu foco principal é velocidade e prototipagem rápida: A capacidade de executar ciclos em minutos torna o SPS uma ferramenta incomparável para testar rapidamente novas composições de materiais e ligas.

- Se o seu foco principal é trabalhar com materiais difíceis de sinterizar: O SPS fornece as condições extremas necessárias para densificar cerâmicas refratárias, cermets e outros compósitos avançados que não se consolidam em fornos convencionais.

Em última análise, a Sinterização por Plasma de Faísca capacita engenheiros e cientistas a criar materiais de próxima geração, controlando sua estrutura em nível microscópico.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento/Resfriamento Rápido | Conclusão do processo em minutos, não horas; ideal para prototipagem rápida. |

| Preservação de Grão Fino | Inibe o crescimento de grãos, crucial para nanomateriais e componentes de alta resistência. |

| Sinterização Versátil de Materiais | Eficaz com materiais refratários, compósitos e pós difíceis de sinterizar. |

| Aquecimento por Resistência Direta | Aquecimento uniforme e eficiente passando corrente através do pó e da matriz. |

Pronto para desvendar o potencial da Sinterização por Plasma de Faísca para o seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar a densificação rápida e preservar as propriedades únicas de seus materiais avançados. Seja você trabalhando com nanomateriais, cerâmicas refratárias ou compósitos complexos, nossa experiência pode ajudá-lo a acelerar sua pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para discutir como o processamento SPS pode aprimorar seus projetos de ciência dos materiais e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura