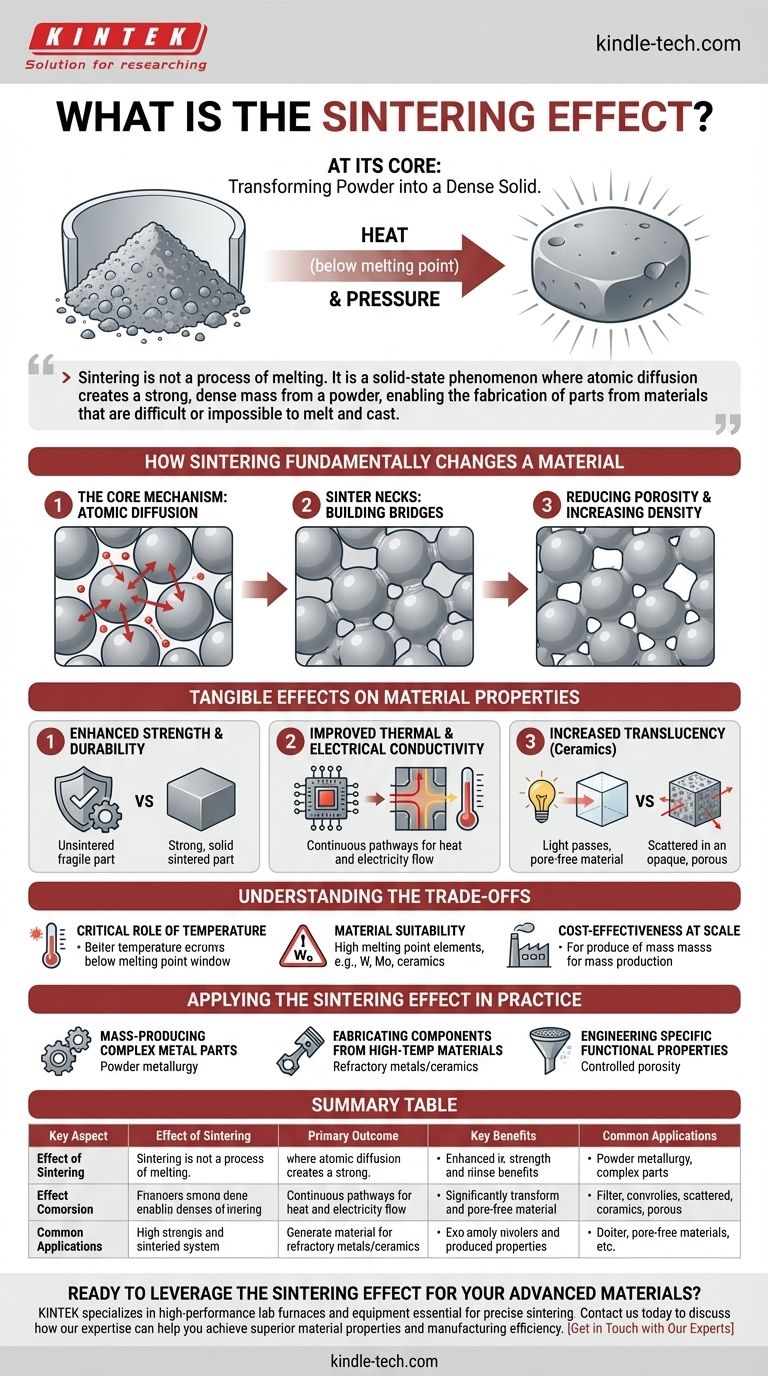

Em sua essência, o efeito de sinterização é a transformação de uma coleção de partículas de pó individuais em um objeto único, sólido e denso. Isso é alcançado aplicando calor e, às vezes, pressão a uma temperatura abaixo do ponto de fusão do material, fazendo com que os átomos fundam as partículas, aumentando drasticamente a resistência e a integridade do material, ao mesmo tempo que reduzem os vazios internos.

A sinterização não é um processo de fusão. É um fenômeno de estado sólido onde a difusão atômica cria uma massa forte e densa a partir de um pó, permitindo a fabricação de peças a partir de materiais que são difíceis ou impossíveis de fundir e moldar.

Como a Sinterização Altera Fundamentalmente um Material

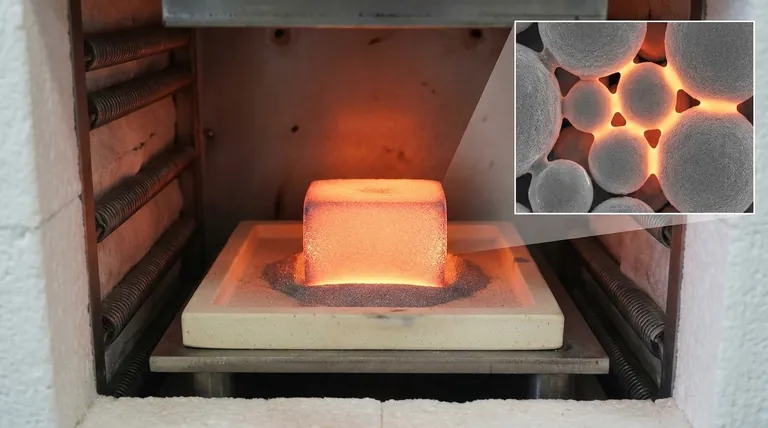

O efeito de sinterização é um resultado direto das mudanças que ocorrem no nível microscópico. Entender esse mecanismo é fundamental para apreciar seu impacto no produto final.

O Mecanismo Central: Difusão Atômica

A sinterização funciona porque os átomos nas partículas sólidas não são estáticos. Quando aquecidos, eles ganham energia e começam a migrar através das fronteiras onde as partículas se tocam.

Esse movimento atômico constrói efetivamente pontes, ou "pescoços de sinterização", entre grãos adjacentes. Essas pontes crescem com o tempo, fundindo os grãos individuais em uma rede contínua e interconectada.

Redução da Porosidade e Aumento da Densidade

Um recipiente de pó é composto principalmente por espaço vazio, ou porosidade. À medida que os pescoços de sinterização se formam e crescem, eles aproximam as partículas.

Esse processo encolhe e elimina sistematicamente os vazios entre as partículas. O resultado direto é um aumento significativo na densidade geral do material.

Desenvolvimento da Resistência Estrutural

Um pó compactado não sinterizado (frequentemente chamado de "corpo verde") é frágil e pode esfarelar facilmente. O efeito de sinterização é o que confere à peça sua resistência e durabilidade finais.

Ao fundir as partículas em uma peça sólida, o processo cria uma estrutura robusta capaz de suportar estresse mecânico.

Os Efeitos Tangíveis nas Propriedades do Material

As mudanças microscópicas da sinterização produzem efeitos macroscópicos poderosos e desejáveis, tornando-a um processo de fabricação crítico para materiais avançados.

Resistência e Durabilidade Aprimoradas

Este é o objetivo principal da sinterização. Ao eliminar a porosidade e criar uma massa sólida unificada, a peça resultante é substancialmente mais forte e mais resistente à fratura do que sua forma pré-sinterizada.

Condutividade Térmica e Elétrica Melhorada

Lacunas de ar e vazios dentro de um material são excelentes isolantes. Ao remover essa porosidade, a sinterização cria um caminho mais direto e contínuo para o calor e a eletricidade viajarem.

Isso torna as peças sinterizadas altamente eficazes em aplicações que exigem gerenciamento térmico eficiente ou desempenho elétrico.

Aumento da Transluscidez

Em materiais cerâmicos, os poros internos são a principal razão pela qual eles parecem opacos. Esses vazios dispersam a luz em todas as direções.

Ao eliminar esses poros, a sinterização permite que a luz passe pelo material com menos interferência, resultando em um produto final mais translúcido ou até transparente.

Entendendo as Compensações

Embora poderoso, o efeito de sinterização não é uma solução universal. Sua aplicação é específica e requer controle cuidadoso.

O Papel Crítico da Temperatura

A sinterização opera em uma janela de temperatura precisa abaixo do ponto de fusão.

Calor insuficiente resulta em ligações fracas e uma peça frágil. Calor excessivo pode causar crescimento indesejado de grãos, distorção ou fusão parcial, o que pode degradar as propriedades finais do material.

Adequação do Material

O processo é mais valioso para materiais com pontos de fusão extremamente altos, como tungstênio, molibdênio e muitas cerâmicas avançadas.

Para esses materiais, a fusão e a moldagem são frequentemente impraticáveis ou impossíveis, tornando a sinterização o principal método para formar componentes densos e duráveis.

Custo-Benefício em Escala

A configuração de um processo de sinterização pode ser um investimento significativo. No entanto, para a produção em massa de peças pequenas e complexas, torna-se extremamente econômica.

Permite a criação de geometrias intrincadas e "não usináveis" com alta repetibilidade, eliminando a necessidade de operações de acabamento secundárias dispendiosas.

Aplicando o Efeito de Sinterização na Prática

A decisão de alavancar a sinterização depende inteiramente do seu material e dos seus objetivos de fabricação.

- Se o seu foco principal é a produção em massa de peças metálicas complexas: A sinterização (metalurgia do pó) é um método ideal para criar peças de forma líquida altamente precisas e repetíveis a um baixo custo por unidade.

- Se o seu foco principal é a fabricação de componentes a partir de materiais de alta temperatura: A sinterização é frequentemente o único processo viável para formar peças fortes e densas a partir de cerâmicas ou metais refratários como o tungstênio.

- Se o seu foco principal é projetar propriedades funcionais específicas: A sinterização permite um controle preciso da densidade final, tornando-a perfeita para criar filtros, catalisadores ou mancais autolubrificantes com porosidade controlada.

Em última análise, o efeito de sinterização é uma ferramenta fundamental para projetar materiais avançados a partir do nível de partícula para alcançar propriedades que de outra forma seriam inatingíveis.

Tabela Resumo:

| Aspecto Chave | Efeito da Sinterização |

|---|---|

| Processo | Fundir partículas de pó usando calor (abaixo do ponto de fusão) |

| Resultado Principal | Cria uma massa sólida e densa a partir de um pó |

| Benefícios Principais | Aumento da resistência, redução da porosidade, condutividade térmica/elétrica aprimorada |

| Aplicações Comuns | Peças de metalurgia do pó, cerâmicas avançadas, metais refratários |

Pronto para alavancar o efeito de sinterização para seus materiais avançados?

A KINTEK é especializada em fornecer fornos de laboratório e equipamentos de alto desempenho essenciais para processos de sinterização precisos e eficazes. Se você está desenvolvendo novos componentes cerâmicos, fabricando peças metálicas complexas por metalurgia do pó ou trabalhando com metais refratários, nossas soluções oferecem o controle preciso de temperatura e a uniformidade críticos para o sucesso.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar propriedades de material e eficiência de fabricação superiores.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Por que o grafite NÃO consegue conduzir eletricidade? Desvendando o segredo de sua alta condutividade elétrica

- O que é um circuito de filme fino? Alcance Miniaturização Inigualável e Desempenho de Alta Frequência

- Como são classificadas as estufas de tratamento térmico? Um guia para combinar o tipo de estufa com o objetivo do seu processo

- Qual é o papel principal de um forno industrial no pré-tratamento de resíduos de casca de laranja para a extração de hesperidina?

- Como as propriedades mecânicas são afetadas pela sinterização? Dominando a Microestrutura para o Desempenho Máximo

- Por que um agitador magnético é considerado essencial durante a preparação do catalisador PdLa/ATO? Garante a Dispersão Uniforme das Partículas

- Qual é o papel da bomba de fluxo constante e pressão constante na injeção de núcleo? Master Deep Granite Stimulation

- Qual é a importância do processo de sinterização? Desbloqueie Peças Complexas de Alta Resistência