No tratamento térmico, uma atmosfera protetora é um ambiente gasoso especificamente projetado e controlado que envolve uma peça metálica dentro de um forno. Seu propósito fundamental é proteger o componente dos efeitos nocivos do ar ambiente – principalmente oxigênio – em altas temperaturas, prevenindo assim reações superficiais indesejadas como oxidação (formação de carepa) e descarbonetação.

Uma atmosfera protetora é mais do que apenas um escudo; é uma ferramenta metalúrgica ativa. Ao selecionar e controlar cuidadosamente a composição do gás, você pode determinar a química final da superfície de uma peça, garantindo que ela atenda aos requisitos de engenharia precisos para resistência, dureza e durabilidade.

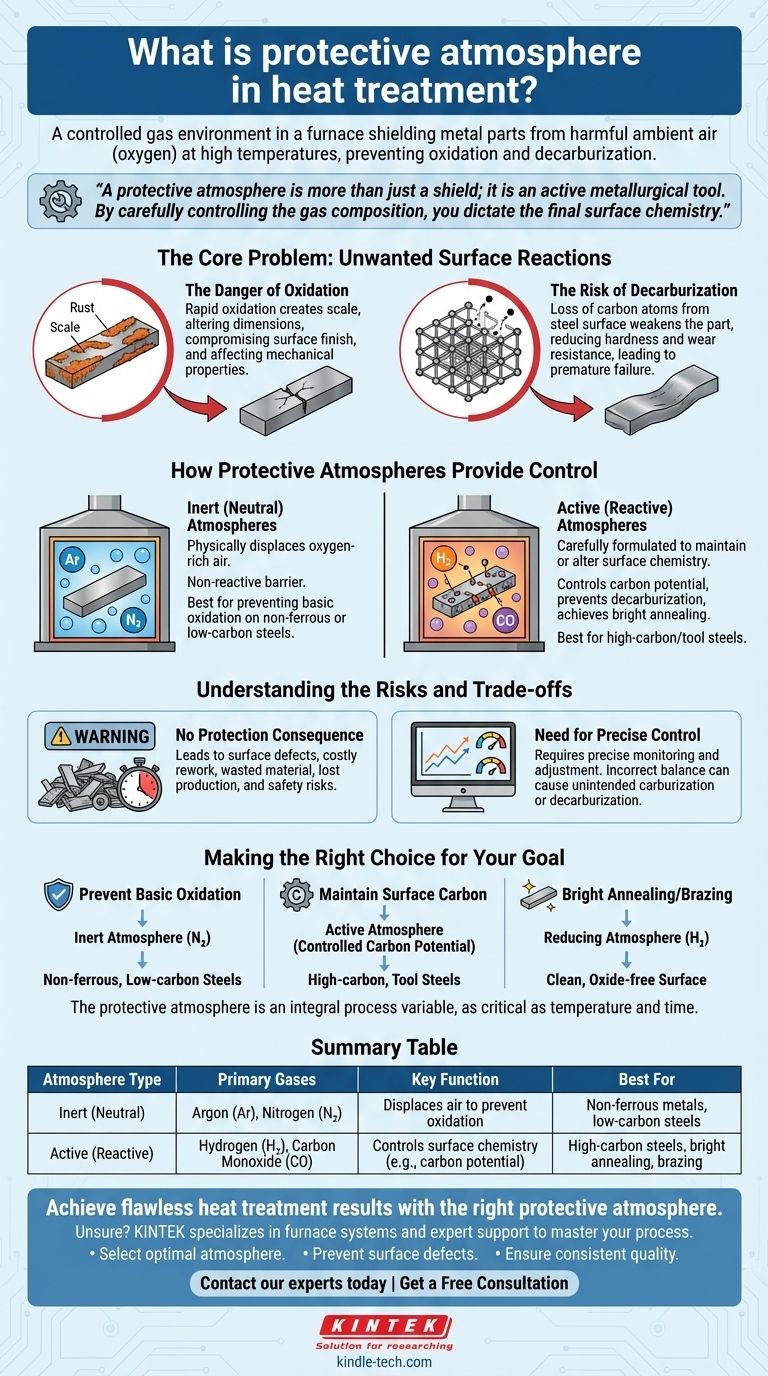

O Problema Central: Reações Superficiais Indesejadas

O tratamento térmico depende de altas temperaturas para alterar a estrutura interna de um metal. No entanto, esse mesmo calor acelera dramaticamente as reações químicas entre a superfície do metal e quaisquer gases presentes no forno.

O Perigo da Oxidação

Quando aquecidos na presença de oxigênio (do ar), a maioria dos metais oxidará rapidamente. Isso cria uma camada de carepa ou ferrugem na superfície.

Essa oxidação não é apenas uma questão estética. Ela pode alterar as dimensões de uma peça de precisão, comprometer seu acabamento superficial e, em casos graves, afetar negativamente suas propriedades mecânicas.

O Risco de Descarbonetação

Para aços carbono, outro risco significativo é a descarbonetação. Esta é a perda de átomos de carbono da superfície do aço.

Como o carbono é o elemento primário que confere ao aço sua dureza e resistência, perdê-lo da superfície torna a peça mais fraca e menos resistente ao desgaste do que o pretendido. Esta é uma falha crítica que pode levar à falha prematura do componente.

Como as Atmosferas Protetoras Fornecem Controle

As atmosferas protetoras são amplamente categorizadas pela forma como interagem com a peça de trabalho. Elas podem ser neutras, simplesmente deslocando o ar, ou ativas, criando uma reação química específica na superfície.

Atmosferas Inertes (Neutras)

A forma mais simples de proteção envolve o uso de um gás inerte para deslocar fisicamente o ar rico em oxigênio.

Gases como Argônio (Ar) e Nitrogênio (N2) são usados para esse fim. Eles são não reativos com o metal e servem como uma barreira simples e eficaz contra a oxidação para muitos processos comuns.

Atmosferas Ativas (Reativas)

Aplicações mais avançadas exigem atmosferas ativas, que são misturas de gases cuidadosamente formuladas para manter ou até mesmo alterar a química da superfície.

Essas atmosferas, frequentemente contendo gases como hidrogênio (H2), monóxido de carbono (CO) e níveis precisamente controlados de outros, podem atingir objetivos específicos. Elas podem ser ajustadas para criar um ambiente "redutor" que remove óxidos leves ou para corresponder ao potencial de carbono do aço, prevenindo ativamente a descarbonetação.

Compreendendo os Riscos e Compensações

Não implementar uma atmosfera protetora adequada não é uma medida viável de economia de custos; é um risco direto para a qualidade do produto e a eficiência operacional.

A Consequência da Falta de Proteção

O processamento de peças sem uma atmosfera controlada leva diretamente a defeitos superficiais. Isso resulta em peças que falham na inspeção de qualidade, exigindo retrabalho caro ou sendo completamente descartadas.

As consequências se espalham, causando desperdício de material, perda de tempo de produção e – se uma peça defeituosa entrar na cadeia de suprimentos – um risco significativo de segurança para o usuário final.

A Necessidade de Controle Preciso

Usar uma atmosfera protetora não é um processo de "configurar e esquecer". Uma mistura de gás incorretamente balanceada pode ser tão prejudicial quanto não usar proteção alguma.

Por exemplo, uma atmosfera ativa com o potencial de carbono errado pode causar carburação não intencional (adicionar muito carbono) ou descarbonetação. Isso requer sistemas de controle precisos para monitorar e ajustar a composição do gás durante todo o ciclo de tratamento térmico.

Fazendo a Escolha Certa para Seu Objetivo

A escolha da atmosfera é ditada inteiramente pelo material a ser tratado e pelo resultado desejado do processo.

- Se seu foco principal é prevenir a oxidação básica em peças de metais não ferrosos ou aço de baixo carbono: Uma atmosfera inerte simples de nitrogênio é frequentemente a solução mais eficaz e econômica.

- Se seu foco principal é manter o carbono superficial preciso de aços de alto carbono ou aços ferramenta: Uma atmosfera ativa com potencial de carbono controlado é essencial para prevenir a descarbonetação.

- Se seu foco principal é o recozimento brilhante ou brasagem que requer uma superfície excepcionalmente limpa e livre de óxidos: Uma atmosfera redutora contendo hidrogênio é necessária para remover quimicamente os óxidos superficiais.

Em última análise, a atmosfera protetora deve ser considerada uma variável integral do processo, tão crítica quanto a temperatura e o tempo.

Tabela Resumo:

| Tipo de Atmosfera | Gases Primários | Função Chave | Melhor Para |

|---|---|---|---|

| Inerte (Neutra) | Argônio (Ar), Nitrogênio (N₂) | Desloca o ar para prevenir a oxidação | Metais não ferrosos, aços de baixo carbono |

| Ativa (Reativa) | Hidrogênio (H₂), Monóxido de Carbono (CO) | Controla a química da superfície (ex: potencial de carbono) | Aços de alto carbono, recozimento brilhante, brasagem |

Obtenha resultados impecáveis de tratamento térmico com a atmosfera protetora certa.

Não tem certeza de qual atmosfera é a melhor para seu material e objetivos de processo? A escolha errada pode levar a sucata cara, retrabalho e falha da peça. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo os sistemas de forno precisos e o suporte especializado de que você precisa para dominar seus processos de tratamento térmico.

Podemos ajudá-lo a:

- Selecionar a atmosfera ideal para seu metal e aplicação específicos.

- Prevenir defeitos superficiais como carepa e descarbonetação.

- Garantir resultados consistentes e de alta qualidade lote após lote.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e garantir que suas peças atendam aos mais altos padrões de resistência e durabilidade.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança