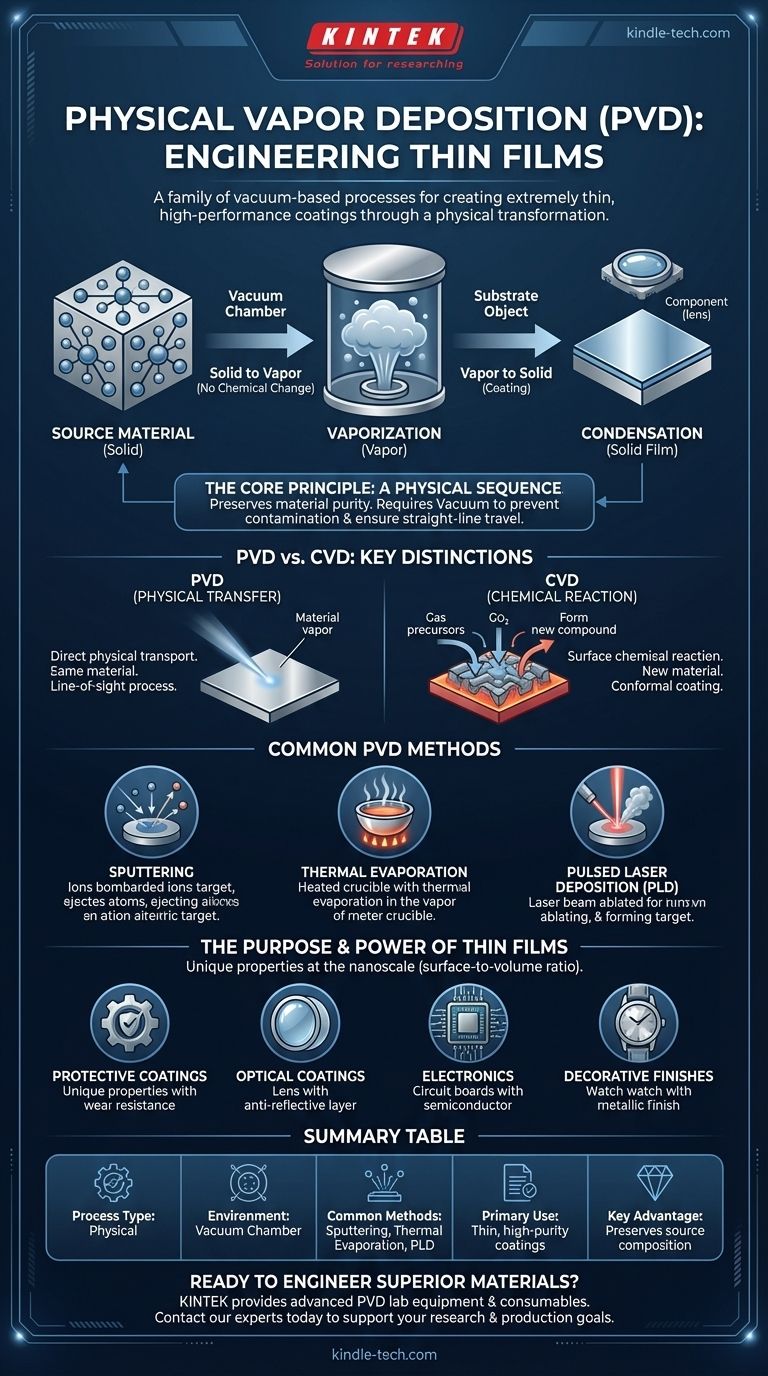

Em essência, a Deposição Física de Vapor (PVD) é uma família de processos baseados em vácuo usados para criar filmes de material extremamente finos. Funciona pegando um material de fonte sólida, vaporizando-o em átomos ou moléculas individuais dentro de uma câmara de vácuo, e então permitindo que esse vapor viaje e se condense em um objeto alvo, conhecido como substrato, formando um revestimento sólido e de alto desempenho.

O princípio central da PVD é uma transformação física, não química. Pense nisso como ferver água para criar vapor e depois deixar esse vapor condensar de volta em uma camada de água em uma superfície fria — o material em si nunca muda sua identidade química.

O Princípio Fundamental: De Sólido a Vapor a Sólido

Os processos PVD são um pilar da manufatura moderna, permitindo a criação de materiais com propriedades únicas simplesmente reduzindo-os a camadas de escala atómica. Todo o processo depende de uma sequência física simples de três etapas.

O que "Físico" Significa em PVD

O termo "físico" é crítico. Ele distingue este método de processos que dependem de reações químicas. Em PVD, o material que está sendo depositado começa como um sólido, é convertido em um gás e depois se deposita novamente como um sólido, tudo sem sofrer uma mudança química.

Essa transferência direta preserva a pureza e a composição do material de origem, o que é crucial para muitas aplicações de alta tecnologia.

O Papel Crítico do Vácuo

A PVD é sempre realizada em uma câmara de vácuo. Este ambiente controlado é essencial por duas razões.

Primeiro, a remoção de ar e outros gases impede que o material vaporizado reaja com contaminantes como oxigénio ou nitrogénio. Segundo, o vácuo garante que os átomos vaporizados possam viajar em linha reta da fonte para o substrato sem colidir com outras partículas.

Métodos Comuns de PVD

Embora o princípio seja o mesmo, o método de vaporização do material de origem pode diferir. As referências mencionam vários métodos físicos chave que se enquadram no guarda-chuva da PVD:

- Sputtering (Pulverização catódica): Íons de alta energia são usados para bombardear o material de origem, desalojando átomos de sua superfície.

- Evaporação Térmica: O material de origem é aquecido no vácuo até evaporar ou sublimar.

- Deposição a Laser Pulsado (PLD): Um laser de alta potência abla a superfície do material de origem, criando uma pluma de vapor.

PVD vs. Deposição Química de Vapor (CVD): Uma Distinção Chave

Para entender completamente a PVD, é útil contrastá-la com sua contraparte química, a Deposição Química de Vapor (CVD). Embora ambas criem filmes finos, seus mecanismos subjacentes são fundamentalmente diferentes.

PVD: Uma Transferência Física

Como estabelecido, a PVD transporta fisicamente o material de uma fonte para um substrato. É um processo de linha de visão onde o filme final é composto exatamente do mesmo material que a fonte.

CVD: Uma Reação Química Superficial

A CVD, por outro lado, introduz gases precursores em uma câmara. Esses gases reagem na superfície quente do substrato, e o produto sólido dessa reação química é o que forma o filme fino. O material do filme é, portanto, completamente diferente dos gases iniciais.

O Propósito e o Poder dos Filmes Finos

O objetivo da PVD e de outras técnicas de deposição é criar filmes finos, que são camadas de material que variam de alguns nanómetros a vários micrômetros de espessura. Nesta escala, os materiais exibem propriedades únicas não encontradas em sua forma a granel.

Novas Propriedades na Nanoescala

Isso se deve à mudança dramática na relação superfície-volume. Com mais átomos na superfície, propriedades como condutividade elétrica, refletividade óptica e dureza mecânica podem ser precisamente projetadas.

Um Amplo Espectro de Aplicações

Essa capacidade de projetar propriedades de materiais levou a um uso industrial generalizado. Filmes finos são críticos para:

- Revestimentos Protetores: Melhorando a resistência ao desgaste, corrosão e altas temperaturas em ferramentas e componentes aeroespaciais.

- Revestimentos Ópticos: Criando camadas antirreflexo em lentes de óculos, espelhos e vidro arquitetónico para isolamento térmico.

- Eletrónica: Fabricação de semicondutores, células solares e ecrãs táteis.

- Acabamentos Decorativos: Aplicação de camadas metálicas duráveis e atraentes em itens, desde joias até acessórios de casa de banho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades desejadas do filme final, do material que está sendo usado e de fatores de produção como custo e eficiência.

- Se o seu foco principal é depositar materiais puros ou ligas complexas sem alterar sua composição: A PVD é frequentemente a escolha superior devido ao seu mecanismo de transferência física direta.

- Se o seu foco principal é criar um revestimento conforme em uma superfície complexa e não plana: Um processo baseado em gás como a CVD pode ser mais eficaz, pois os gases podem atingir todas as superfícies para reagir.

- Se o seu foco principal são revestimentos de alta temperatura ou extremamente duros, como carbono tipo diamante: A CVD é um método comum e altamente eficaz para produzir esses materiais específicos.

Compreender a diferença fundamental entre a deposição física e química capacita você a selecionar a ferramenta certa para projetar a próxima geração de materiais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Físico (sem mudança química) |

| Ambiente | Câmara de Vácuo |

| Métodos Comuns | Sputtering, Evaporação Térmica, Deposição a Laser Pulsado |

| Uso Principal | Criação de revestimentos finos e de alta pureza |

| Vantagem Chave | Preserva a composição do material de origem |

Pronto para projetar materiais superiores com filmes finos de alta pureza? A KINTEK é especializada no fornecimento de equipamentos de laboratório PVD avançados e consumíveis para atender às suas necessidades de pesquisa e produção. Seja para desenvolver revestimentos protetores, camadas ópticas ou componentes eletrónicos, as nossas soluções garantem precisão e fiabilidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios e objetivos específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante