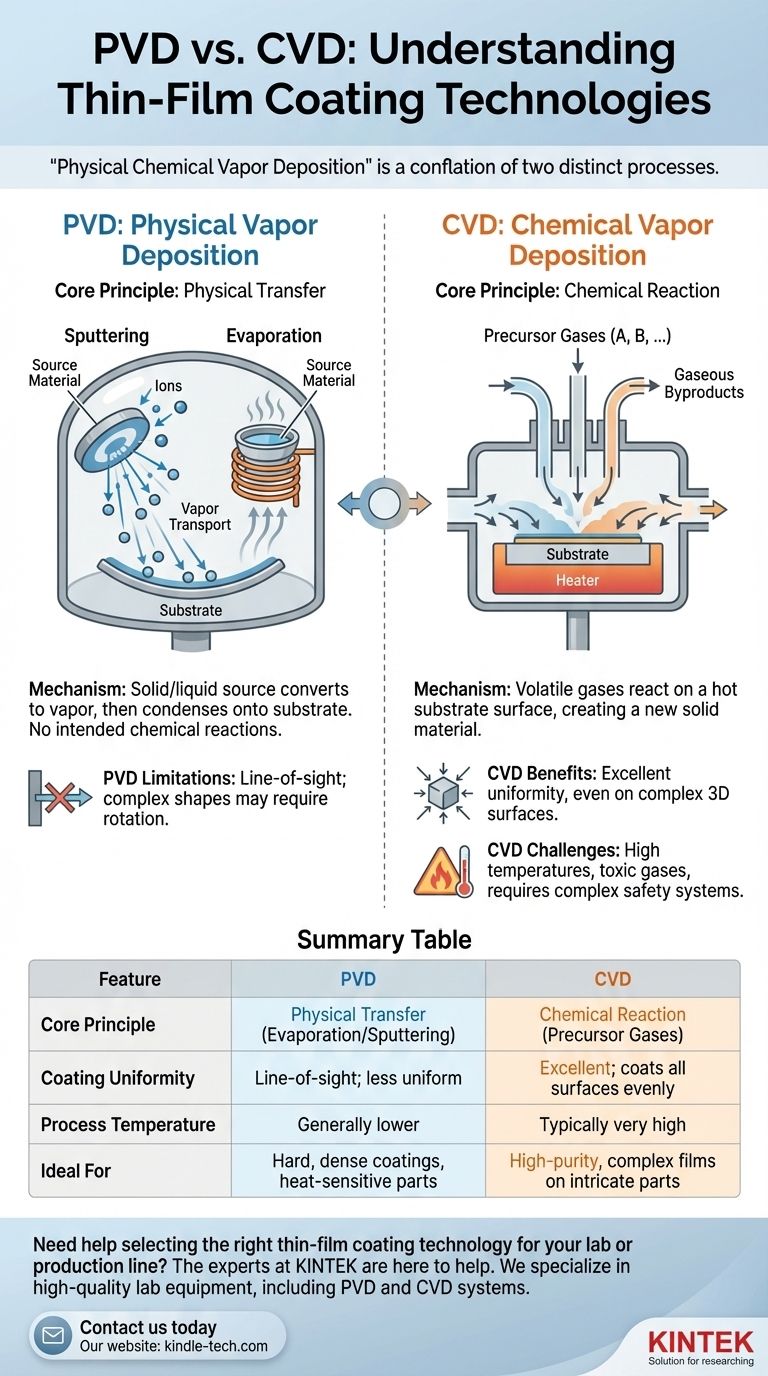

Notavelmente, o termo "deposição física química a vapor" não é uma classificação padrão da indústria. Parece ser uma confluência de duas tecnologias distintas e fundamentais de revestimento de filmes finos: Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD). PVD utiliza processos físicos como evaporação ou pulverização catódica para transferir um material de uma fonte para um substrato, enquanto CVD utiliza reações químicas entre gases precursores para crescer um novo material diretamente na superfície do substrato.

A diferença central é simples: PVD move fisicamente um material de uma fonte para um alvo, enquanto CVD cria um material inteiramente novo na superfície do alvo através de uma reação química. Sua escolha entre eles depende do material necessário, da forma da peça e das condições de processo que a peça pode suportar.

Compreendendo a Deposição Física a Vapor (PVD)

O Princípio Central: Uma Transição Física

A Deposição Física a Vapor é fundamentalmente um processo de mudança de fase. Um material de fonte sólido ou líquido é convertido em fase de vapor e então transportado em um ambiente de vácuo, onde se condensa de volta em um filme fino e sólido na superfície do objeto que está sendo revestido (o substrato).

Nenhuma reação química é intencionada. O filme depositado tem a mesma composição química básica do material de origem.

Principais Métodos PVD

O processo é definido por como o material de origem é vaporizado. Os dois métodos primários são a pulverização catódica e a evaporação.

A Pulverização Catódica (Sputtering) envolve bombardear um alvo sólido do material de revestimento com íons de alta energia, que fisicamente arrancam átomos da superfície do alvo. Esses átomos ejetados então viajam e se depositam no substrato.

A Evaporação usa calor para elevar a temperatura do material de origem em alto vácuo até que ele ferva ou sublime, criando um vapor que então se condensa no substrato mais frio.

Aplicações Comuns de PVD

PVD é valorizado por produzir revestimentos densos, duros e aderentes.

É amplamente utilizado para aplicar revestimentos resistentes à temperatura em componentes aeroespaciais, camadas duras e resistentes à corrosão em ferramentas de corte, e filmes ópticos ou condutores finos para semicondutores e painéis solares.

Compreendendo a Deposição Química a Vapor (CVD)

O Princípio Central: Uma Reação Química

A Deposição Química a Vapor é um processo químico. Em vez de mover fisicamente um material, o CVD introduz um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato.

Esses gases se decompõem ou reagem entre si na superfície quente do substrato, deixando para trás um filme sólido de um novo material. Os subprodutos gasosos em excesso são bombeados para fora da câmara.

Como o CVD Funciona

A peça a ser revestida é colocada dentro de uma câmara de reação, que geralmente está sob vácuo. Gases precursores são introduzidos, e energia (geralmente calor) é aplicada ao substrato.

Essa energia impulsiona uma reação química na superfície, que "cresce" o filme desejado. O processo continua até que o filme atinja a espessura necessária.

Aplicações Comuns de CVD

CVD é essencial para criar filmes de altíssima pureza e alto desempenho.

É um pilar da indústria de semicondutores para criar as complexas estruturas em camadas em microchips. Também é usado para produzir revestimentos resistentes ao desgaste em ferramentas, cultivar nanotubos de carbono e depositar materiais fotovoltaicos para células solares de filme fino.

Compreendendo as Vantagens e Desvantagens

Limitações do PVD: Linha de Visada

A maioria dos processos PVD são de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Isso pode dificultar a obtenção de um revestimento uniforme em peças com geometrias complexas, como aquelas com reentrâncias profundas ou superfícies ocultas. As peças frequentemente precisam ser giradas e reposicionadas para garantir uma cobertura uniforme.

Desafios do CVD: Altas Temperaturas e Complexidade

O CVD frequentemente requer temperaturas de substrato muito altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos sem serem danificados.

Além disso, os gases precursores utilizados podem ser altamente tóxicos, corrosivos ou pirofóricos (inflamáveis no ar), exigindo sistemas sofisticados de manuseio e segurança. As referências observam que o CVD frequentemente exige um alto nível de habilidade do operador.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia correta requer a compreensão das suas restrições de material e geométricas.

- Se o seu foco principal é um revestimento denso e duro em uma forma relativamente simples: PVD é frequentemente a solução mais direta e econômica, notável por sua excelente adesão.

- Se o seu foco principal é um revestimento altamente puro e uniforme em uma superfície 3D complexa: CVD é o método superior, pois os precursores gasosos podem atingir todas as superfícies expostas.

- Se o seu foco principal é criar um material composto a partir de diferentes elementos: CVD é a escolha natural, pois sua base é a formação de novos materiais através de reações químicas.

- Se o seu foco principal é revestir um substrato sensível ao calor, como plástico: Certos processos PVD de baixa temperatura são frequentemente mais adequados do que o CVD tradicional de alta temperatura.

Em última análise, compreender o mecanismo central — uma transferência física versus uma reação química — é a chave para selecionar a tecnologia ideal para sua aplicação.

Tabela Resumo:

| Característica | PVD (Deposição Física a Vapor) | CVD (Deposição Química a Vapor) |

|---|---|---|

| Princípio Central | Transferência física de material (evaporação/pulverização catódica) | Reação química de gases precursores no substrato |

| Uniformidade do Revestimento | Linha de visada; menos uniforme em formas complexas | Excelente; gases revestem todas as superfícies expostas uniformemente |

| Temperatura do Processo | Geralmente mais baixa | Tipicamente muito alta |

| Ideal Para | Revestimentos duros e densos em formas mais simples; substratos sensíveis ao calor | Filmes de alta pureza e compostos complexos em peças intrincadas |

Precisa de ajuda para selecionar a tecnologia de revestimento de filme fino certa para seu laboratório ou linha de produção? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas PVD e CVD, adaptados às suas necessidades específicas de aplicação.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar seu processo de revestimento, melhorar o desempenho do material e impulsionar sua pesquisa ou fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação