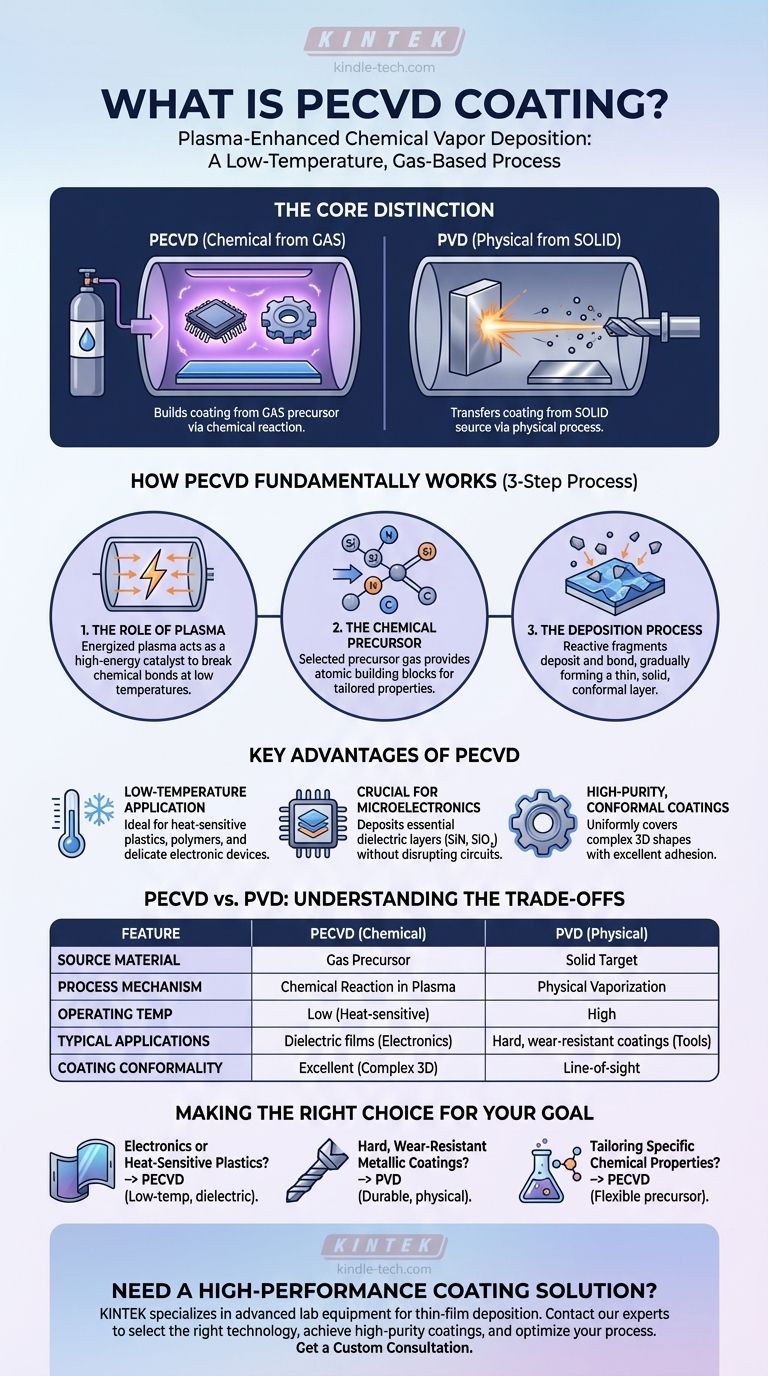

Em essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de baixa temperatura que utiliza um gás energizado, ou plasma, para criar um filme fino e sólido em uma superfície. Diferentemente dos métodos que exigem calor elevado, o PECVD inicia uma reação química com o plasma para decompor um gás precursor, permitindo que seus fragmentos se depositem e se acumulem como um revestimento de alto desempenho. Isso o torna ideal para revestir materiais sensíveis ao calor, como plásticos e componentes eletrônicos complexos.

A distinção crítica a ser compreendida é que o PECVD constrói um revestimento a partir de um precursor gasoso usando uma reação química impulsionada por plasma. Isso contrasta com outros métodos como PVD (Deposição Física de Vapor), que transfere um revestimento de uma fonte sólida usando um processo físico. Essa diferença fundamental dita as aplicações ideais para cada tecnologia.

Como o PECVD Funciona Fundamentalmente

O processo PECVD pode ser entendido como uma sequência controlada de três etapas que transforma um gás em uma camada sólida. É valorizado por sua precisão e sua capacidade de operar sem danificar a peça subjacente.

O Papel do Plasma

No cerne do processo está o plasma, frequentemente chamado de quarto estado da matéria. Um campo elétrico é aplicado a um gás de baixa pressão dentro de uma câmara de vácuo, energizando-o até que se torne um plasma reativo. Este plasma atua como um catalisador de alta energia, capaz de quebrar as ligações químicas no gás precursor que, de outra forma, exigiriam calor extremo.

O Precursor Químico

Diferentemente dos processos que começam com um bloco sólido de material, o PECVD começa com um gás ou vapor precursor cuidadosamente selecionado. Este gás contém os blocos de construção atômicos necessários para o revestimento final, como silício, nitrogênio ou carbono. As propriedades do revestimento final são herdadas diretamente da química deste gás precursor, permitindo resultados altamente personalizados.

O Processo de Deposição

Uma vez que o plasma decompõe o gás precursor em fragmentos reativos, esses fragmentos se depositam no substrato alvo dentro da câmara. Eles então se ligam à superfície e uns aos outros, construindo gradualmente um filme fino, uniforme e sólido. O processo é cuidadosamente controlado para alcançar a espessura e as propriedades do material desejadas.

Principais Vantagens do Método PECVD

O PECVD não é uma solução universal, mas oferece vantagens significativas em aplicações específicas e de alto valor, principalmente devido à sua natureza de baixa temperatura e química.

Aplicação em Baixa Temperatura

A vantagem mais significativa do PECVD é sua baixa temperatura de operação. Isso permite o revestimento de substratos sensíveis à temperatura, como plásticos, polímeros e dispositivos eletrônicos delicados, sem causar danos térmicos, empenamento ou difusão que destruiriam sua função.

Crucial para Microeletrônica

A indústria de semicondutores depende muito do PECVD. É usado para depositar camadas dielétricas essenciais como nitreto de silício (SiN) e óxido de silício (SiO₂). A baixa temperatura evita a perturbação dos perfis de dopagem cuidadosamente construídos em circuitos integrados, um problema que inutilizaria os dispositivos.

Revestimentos Conformados e de Alta Pureza

Como o revestimento é construído a partir de um gás, ele pode cobrir uniformemente formas complexas e tridimensionais. O processo de reação química resulta em filmes de alta pureza com excelente adesão e propriedades precisamente controladas.

Entendendo as Compensações: PECVD vs. PVD

Para entender verdadeiramente o PECVD, é essencial compará-lo com sua alternativa comum, a Deposição Física de Vapor (PVD). A escolha entre eles é ditada pelo material de partida e pelo resultado desejado.

A Diferença Fundamental: Gás vs. Sólido

A distinção central é o material de origem. O PECVD é um processo químico que começa com um gás. O PVD é um processo físico que começa com um "alvo" metálico sólido (como titânio ou cromo). Este alvo é vaporizado por pulverização catódica ou um arco elétrico e, em seguida, depositado fisicamente no substrato.

Mecanismo de Deposição: Químico vs. Físico

No PECVD, ocorre uma verdadeira reação química no plasma, criando novos compostos moleculares que formam o revestimento. No PVD, o processo é físico; os átomos do alvo sólido são simplesmente transportados da fonte para o substrato sem uma alteração química fundamental (embora possam reagir com gases como o nitrogênio).

Aplicações Típicas e Resultados

Esta diferença no mecanismo leva a aplicações distintas. O PECVD se destaca na criação de filmes dielétricos e amorfos para eletrônicos. O PVD se destaca na deposição de revestimentos metálicos ou cerâmicos muito duros, duráveis e densos, como Nitreto de Titânio (TiN), para ferramentas de corte, peças de máquinas e acabamentos decorativos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento correta requer a correspondência das capacidades do processo com o requisito principal de sua aplicação.

- Se seu foco principal são componentes eletrônicos ou plásticos sensíveis ao calor: O PECVD é a escolha definitiva devido ao seu processo químico de baixa temperatura que deposita camadas dielétricas essenciais sem danificar o substrato.

- Se seu foco principal é criar revestimentos metálicos duros e resistentes ao desgaste em ferramentas ou peças metálicas: O PVD é o padrão da indústria, pois seu processo físico é projetado para vaporizar metais sólidos e criar superfícies excepcionalmente duráveis.

- Se seu foco principal é adaptar propriedades químicas específicas no revestimento: O PECVD oferece maior flexibilidade, pois as características do revestimento final podem ser ajustadas com precisão alterando a mistura do gás precursor.

Em última análise, a escolha do método de deposição correto começa com a compreensão se o seu objetivo requer uma transformação química ou uma transferência física de material.

Tabela Resumo:

| Característica | PECVD (Processo Químico) | PVD (Processo Físico) |

|---|---|---|

| Material de Origem | Precursor Gasoso | Alvo Sólido |

| Mecanismo do Processo | Reação Química no Plasma | Vaporização Física |

| Temperatura de Operação | Baixa (Ideal para substratos sensíveis ao calor) | Alta |

| Aplicações Típicas | Filmes dielétricos para eletrônicos (SiN, SiO₂) | Revestimentos duros e resistentes ao desgaste (TiN) |

| Conformidade do Revestimento | Excelente para formas 3D complexas | Deposição por linha de visão |

Precisa de uma Solução de Revestimento de Alto Desempenho?

A escolha entre PECVD e PVD é fundamental para o sucesso do seu projeto. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo às necessidades precisas de laboratórios de P&D e produção.

Nós podemos ajudá-lo a:

- Selecionar a tecnologia correta para seu substrato específico e objetivos de aplicação.

- Alcançar revestimentos uniformes e de alta pureza mesmo nos componentes eletrônicos mais delicados ou geometrias complexas.

- Otimizar seu processo com equipamentos confiáveis e suporte especializado.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar suas capacidades de revestimento e impulsionar suas inovações.

Obter uma Consulta Personalizada

Guia Visual

Produtos relacionados

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é o tamanho de um tubo de quartzo? Dimensões Personalizadas para as Necessidades do Forno e Processo do Seu Laboratório

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Para que são usados os fornos tubulares? Alcance Processamento Térmico Preciso para Materiais Avançados

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- De que são feitos os tubos de forno tubular? Escolha o Material Certo para o Sucesso em Altas Temperaturas