Em sua essência, a Deposição Química a Vapor por Plasma de Alta Densidade (HDP-CVD) é um processo avançado de deposição de filmes finos usado principalmente na fabricação de semicondutores. Ao contrário dos métodos convencionais, ele utiliza um plasma muito denso e de alta energia para depositar material e, simultaneamente, pulverizá-lo (ou gravá-lo). Este mecanismo exclusivo de dupla ação permite criar filmes de altíssima qualidade e densidade que podem preencher trincheiras muito estreitas e profundas em microchips sem criar vazios.

A característica definidora do HDP-CVD não é apenas o uso de plasma, mas sua capacidade de realizar deposição e pulverização simultâneas. Isso o torna o padrão da indústria para aplicações de preenchimento de lacunas onde material uniforme e livre de vazios é crítico.

Do CVD Convencional ao Plasma de Alta Densidade

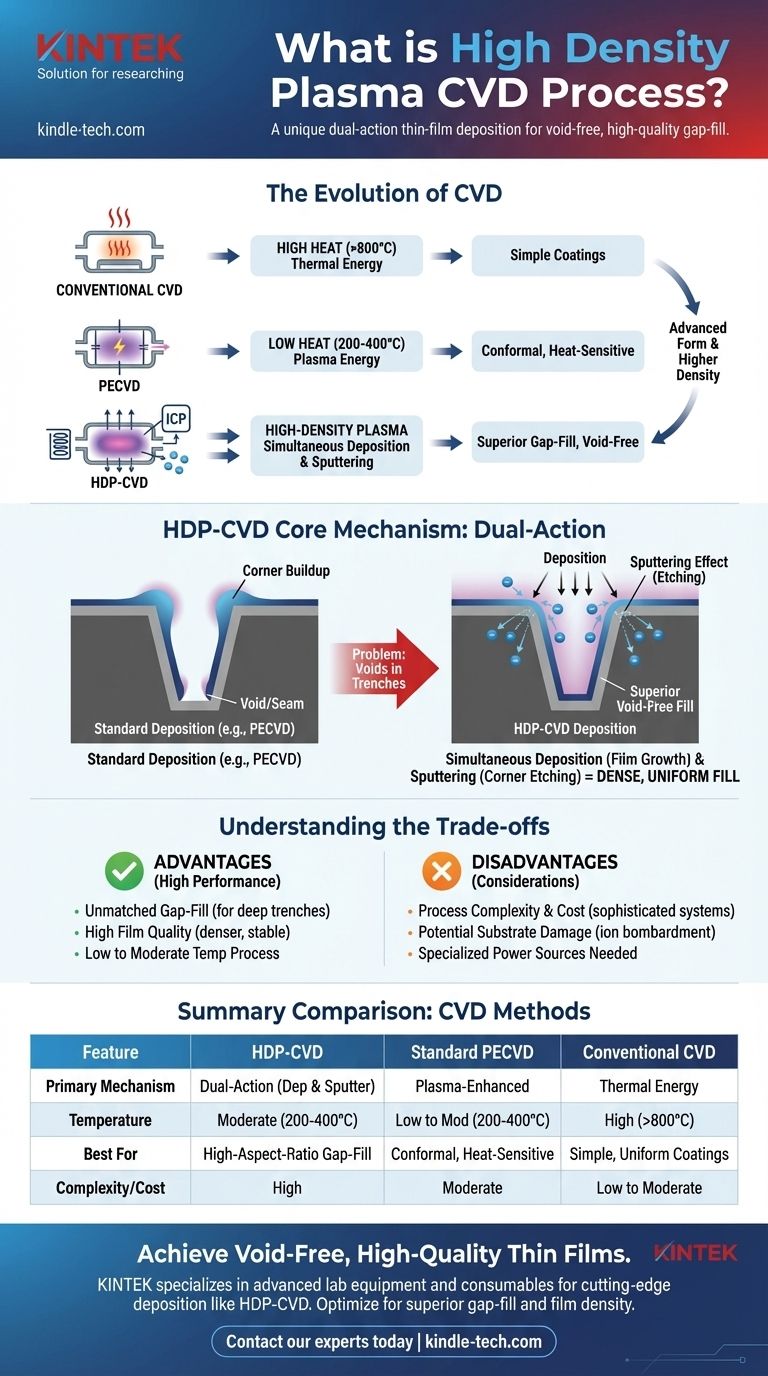

Para entender o HDP-CVD, é útil vê-lo como uma evolução de técnicas de deposição mais simples. Cada etapa em seu desenvolvimento foi impulsionada pela necessidade de resolver um problema de engenharia específico.

A Fundação: CVD Convencional

O processo tradicional de Deposição Química a Vapor (CVD) envolve a introdução de gases precursores em uma câmara de reação.

O alto calor fornece a energia necessária para que esses gases reajam e depositem um filme fino sólido em um substrato, como uma bolacha de silício. Este método é eficaz para criar revestimentos uniformes em muitas superfícies.

O Problema com o Calor

O CVD convencional opera em temperaturas muito altas, frequentemente excedendo 800°C. Este calor extremo pode danificar componentes sensíveis já fabricados em um dispositivo e limitar os tipos de materiais que podem ser usados como substratos.

A Primeira Evolução: CVD Aprimorado por Plasma (PECVD)

O CVD Aprimorado por Plasma (PECVD) foi desenvolvido para resolver o problema do calor. Em vez de depender apenas da energia térmica, o PECVD usa um campo elétrico para criar um plasma.

Este plasma contém elétrons de alta energia que fornecem a energia necessária para impulsionar as reações químicas em temperaturas muito mais baixas (tipicamente 200-400°C). Isso abriu as portas para o revestimento de materiais sensíveis ao calor.

O Que Torna o "Plasma de Alta Densidade" Diferente?

O HDP-CVD é uma forma especializada e mais avançada de PECVD. O descritor "alta densidade" é a chave para suas capacidades únicas e é definido por dois fatores primários.

Definindo a Densidade do Plasma

A densidade do plasma refere-se à concentração de íons dentro do plasma. Um reator HDP gera um plasma com uma densidade iônica que é 100 a 10.000 vezes maior do que a de um sistema PECVD padrão.

Isso é tipicamente alcançado usando uma fonte de energia secundária, como uma bobina de Plasma Acoplado Indutivamente (ICP), que energiza o gás de forma mais eficiente.

O Mecanismo de Dupla Ação: Deposição e Pulverização

Esta densidade iônica extremamente alta é o que permite a característica distintiva do processo. Enquanto os precursores químicos estão depositando um filme, a alta concentração de íons energéticos bombardeando a superfície da bolacha simultaneamente pulveriza, ou grava, o material.

A chave é que este efeito de pulverização é direcional e mais agressivo em cantos e bordas afiadas.

O Resultado: Preenchimento de Lacunas Superior

Imagine preencher uma trincheira estreita. Em um processo de deposição padrão, o material se acumula mais rapidamente nos cantos superiores, potencialmente selando a trincheira antes que ela seja completamente preenchida e deixando um vazio ou costura dentro.

Com o HDP-CVD, a ação de pulverização continuamente grava este acúmulo nos cantos. Isso permite que o processo de deposição prossiga até o fundo, resultando em um preenchimento denso e livre de vazios, mesmo em estruturas de alta razão de aspecto (profundas e estreitas).

Compreendendo as Compensações

Embora poderoso, o HDP-CVD não é a solução para todas as aplicações. Seus benefícios vêm com custos e complexidades específicas que devem ser consideradas.

Vantagem: Preenchimento de Lacunas Inigualável

A principal razão para usar o HDP-CVD é sua capacidade de produzir filmes livres de vazios dentro de trincheiras profundas e topografias complexas. Isso é crítico para criar interconexões e camadas de isolamento confiáveis em circuitos integrados modernos.

Vantagem: Alta Qualidade do Filme

O bombardeio iônico constante durante a deposição leva a um filme mais denso, mais estável e de maior qualidade em comparação com o que é tipicamente alcançado com o PECVD padrão.

Desvantagem: Complexidade e Custo do Processo

Os reatores HDP-CVD são significativamente mais complexos e caros do que os sistemas CVD ou PECVD convencionais. Eles exigem fontes de energia e sistemas de controle sofisticados para gerenciar o equilíbrio entre deposição e pulverização.

Desvantagem: Potencial de Dano ao Substrato

O mesmo bombardeio iônico de alta energia que permite um preenchimento de lacunas superior também pode causar danos físicos às camadas subjacentes do dispositivo se o processo não for meticulosamente controlado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente das restrições geométricas e dos requisitos de desempenho de sua aplicação específica.

- Se seu foco principal é depositar um filme simples e conformal em uma superfície plana ou suavemente inclinada: O PECVD padrão ou até mesmo o CVD térmico é frequentemente mais econômico e perfeitamente suficiente.

- Se seu foco principal é preencher trincheiras ou vias profundas e estreitas sem criar vazios (preenchimento de lacunas de alta razão de aspecto): O HDP-CVD é a escolha superior e frequentemente necessária, essencial para a fabricação avançada de dispositivos.

- Se seu foco principal é revestir dispositivos ou substratos termicamente sensíveis: Qualquer método baseado em plasma, como PECVD ou HDP-CVD, é vastamente preferível ao CVD convencional de alta temperatura.

Em última análise, escolher a técnica de deposição certa requer alinhar as capacidades únicas do processo com as demandas materiais e estruturais específicas do seu projeto.

Tabela Resumo:

| Característica | HDP-CVD | PECVD Padrão | CVD Convencional |

|---|---|---|---|

| Mecanismo Primário | Deposição e pulverização simultâneas | Deposição aprimorada por plasma | Deposição por energia térmica |

| Temperatura | Moderada (200-400°C) | Baixa a Moderada (200-400°C) | Alta (>800°C) |

| Melhor Para | Preenchimento de lacunas de alta razão de aspecto, filmes livres de vazios | Revestimentos conformais em materiais sensíveis ao calor | Revestimentos simples e uniformes em substratos robustos |

| Vantagem Chave | Capacidade superior de preenchimento de lacunas | Processo de temperatura mais baixa | Simplicidade e ampla compatibilidade de materiais |

| Complexidade/Custo | Alto | Moderado | Baixo a Moderado |

Pronto para obter filmes finos de alta qualidade e livres de vazios para suas aplicações de semicondutores mais exigentes?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo as ferramentas precisas necessárias para processos de deposição de ponta como o HDP-CVD. Nossa experiência ajuda os laboratórios a otimizar sua fabricação de semicondutores para um preenchimento de lacunas e densidade de filme superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de deposição de filmes finos e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição