As principais vantagens do grafeno são a sua condutividade excecional, resistência mecânica e flexibilidade. Estas propriedades tornam-no um candidato para aplicações revolucionárias em eletrónica, armazenamento de energia e materiais avançados, mas a sua principal desvantagem é a imensa dificuldade e custo de produzir material de alta qualidade, livre de defeitos, em escala industrial.

O desafio central com o grafeno é preencher a lacuna entre o seu potencial teórico e o seu desempenho no mundo real. Embora as suas propriedades sejam extraordinárias em ambiente laboratorial, as aplicações práticas estão atualmente limitadas por obstáculos de fabrico relacionados com a qualidade, consistência e custo do material.

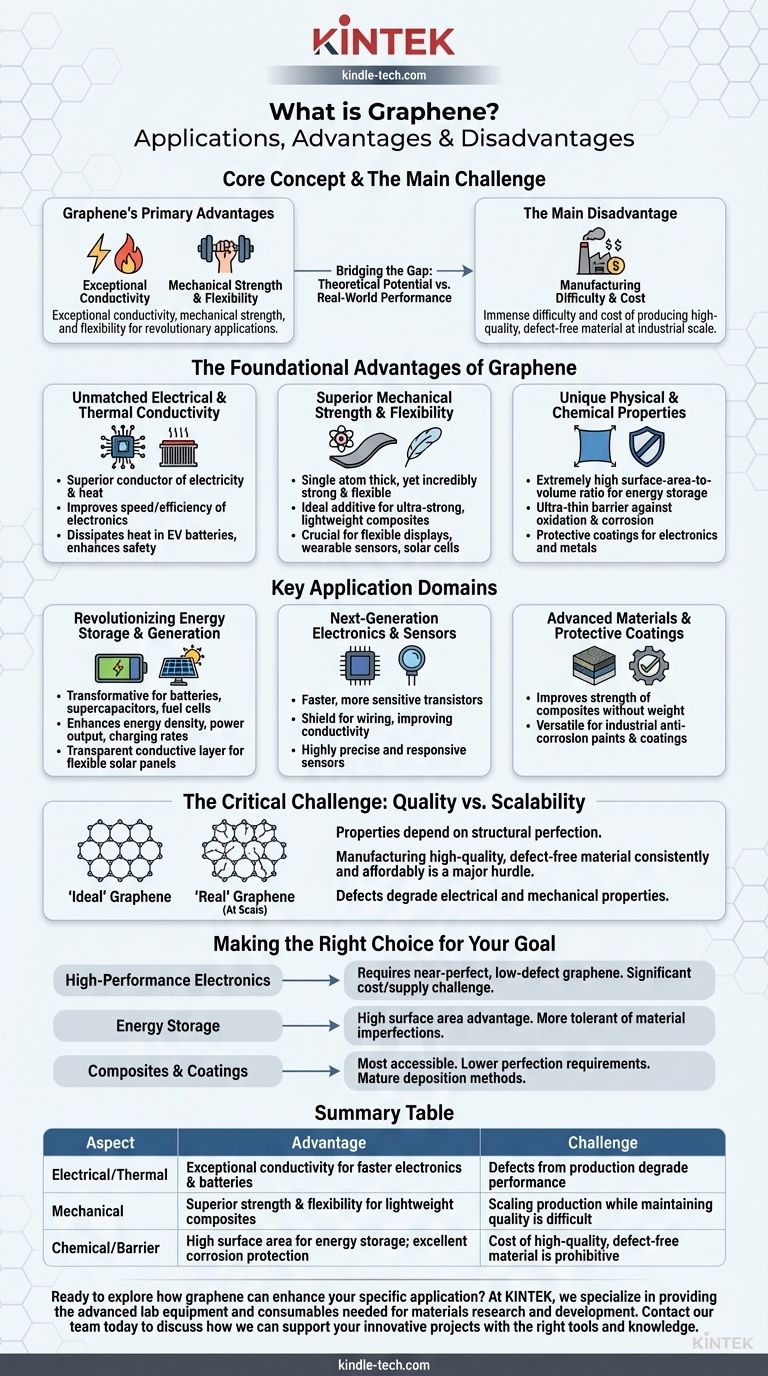

As Vantagens Fundamentais do Grafeno

O grafeno é uma única camada de átomos de carbono dispostos numa rede hexagonal bidimensional. Esta estrutura única dá origem a uma combinação de propriedades não encontradas em nenhum outro material.

Condutividade Elétrica e Térmica Inigualável

O grafeno é um condutor excecional de eletricidade e calor. Isso permite melhorar a velocidade e a eficiência dos circuitos eletrónicos e transístores.

Em aplicações como baterias de veículos elétricos, pode servir como uma barreira condutora para dissipar o calor, melhorando a segurança, a velocidade de carregamento e a vida útil geral.

Resistência Mecânica e Flexibilidade Superiores

Apesar de ter apenas um átomo de espessura, o grafeno é incrivelmente forte e flexível. Isso o torna um aditivo ideal para criar materiais compósitos ultrarresistentes e leves.

A sua flexibilidade e transparência também são cruciais para o desenvolvimento de tecnologias de próxima geração, como ecrãs flexíveis, sensores vestíveis e células solares mais eficientes.

Propriedades Físicas e Químicas Únicas

O grafeno tem uma relação área de superfície/volume extremamente alta, o que é ideal para aplicações em baterias e supercondensadores, permitindo-lhes armazenar mais energia.

A sua natureza ultrafina forma uma barreira potente contra a oxidação e a corrosão. Isso pode ser usado para criar revestimentos protetores que prolongam a vida útil de componentes eletrónicos como conectores de pinos ou evitam a ferrugem em superfícies metálicas.

Principais Domínios de Aplicação

As propriedades versáteis do grafeno abrem portas em inúmeros campos de alta tecnologia, da energia à eletrónica.

Revolucionando o Armazenamento e Geração de Energia

O grafeno é um material transformador para baterias, supercondensadores e células de combustível. Aumenta a densidade de energia, a potência de saída e as taxas de carregamento muito além das limitações atuais dos materiais.

Em células solares, o seu uso como camada transparente e condutora promete aumentar a eficiência e permitir a produção de painéis solares flexíveis e leves.

Eletrónica e Sensores de Próxima Geração

A alta mobilidade de portadores do material leva a transístores mais rápidos e sensíveis. Também pode ser usado como blindagem para cabos, melhorando a condutividade e o manuseio de corrente em circuitos.

Revestimentos de grafeno podem ser usados para criar sensores altamente precisos e responsivos, capazes de detetar pequenas mudanças no seu ambiente.

Materiais Avançados e Revestimentos Protetores

Quando adicionado a polímeros ou metais, o grafeno pode criar compósitos com resistência vastamente melhorada sem adicionar peso significativo.

A facilidade de depositar grafeno em vários materiais torna-o uma escolha versátil para revestimentos industriais, como tintas anticorrosivas que fornecem proteção superior.

O Desafio Crítico: Qualidade vs. Escalabilidade

O principal obstáculo que impede a adoção generalizada do grafeno é a dificuldade de fabricá-lo. As propriedades que o tornam tão promissor dependem muito da sua perfeição estrutural.

A Lacuna Entre o Grafeno 'Ideal' e 'Real'

A maioria das aplicações práticas requer grafeno de grande área e alta qualidade com muito poucos defeitos estruturais. No entanto, produzir este material "ideal" de forma consistente e acessível continua a ser um grande desafio de engenharia.

O grafeno "real", que é produzido em escala, frequentemente contém defeitos, impurezas e fissuras que degradam as suas propriedades elétricas e mecânicas.

O Impacto dos Defeitos

Defeitos na rede de grafeno interrompem o fluxo de eletrões, reduzindo a condutividade e o desempenho em eletrónicos de ponta. Também comprometem a resistência e as propriedades de barreira do material.

As aplicações devem ser projetadas para funcionar com as características do grafeno imperfeito disponível, e não com a perfeição teórica frequentemente citada.

Requisitos Específicos da Aplicação

A qualidade exigida do grafeno varia significativamente por caso de uso. Eletrónicos de alto desempenho e optoeletrónicos exigem uma estrutura cristalina quase perfeita.

Em contraste, aplicações como compósitos ou alguns dispositivos de armazenamento de energia podem ser mais tolerantes a pequenas imperfeições, tornando-as mais viáveis comercialmente a curto prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as compensações entre a qualidade do grafeno e a sua aplicação pretendida é essencial para o sucesso de qualquer projeto.

- Se o seu foco principal é eletrónica de alto desempenho: O sucesso depende da obtenção de grafeno quase perfeito e com poucos defeitos, o que continua a ser um desafio significativo de custo e cadeia de suprimentos.

- Se o seu foco principal é armazenamento de energia: A alta área de superfície do grafeno oferece vantagens claras, e este campo é frequentemente mais tolerante às imperfeições do material encontradas no grafeno disponível comercialmente.

- Se o seu foco principal é em compósitos ou revestimentos: Estas estão entre as aplicações mais acessíveis, pois os requisitos de perfeição estrutural são geralmente menores e os métodos de deposição são mais maduros.

Aproveitar com sucesso o poder do grafeno depende de corresponder realisticamente as capacidades atuais do material com as exigências da aplicação.

Tabela Resumo:

| Aspeto | Vantagem | Desafio |

|---|---|---|

| Elétrica/Térmica | Condutividade excecional para eletrónicos e baterias mais rápidos | Defeitos de produção degradam o desempenho |

| Mecânica | Resistência e flexibilidade superiores para compósitos leves | Escalar a produção mantendo a qualidade é difícil |

| Química/Barreira | Alta área de superfície para armazenamento de energia; excelente proteção contra corrosão | O custo de material de alta qualidade e livre de defeitos é proibitivo |

Pronto para explorar como o grafeno pode melhorar a sua aplicação específica? Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para pesquisa e desenvolvimento de materiais. Quer esteja a trabalhar em eletrónicos de próxima geração, soluções de armazenamento de energia ou compósitos avançados, a nossa experiência pode ajudá-lo a navegar pelos desafios da qualidade e escalabilidade dos materiais. Contacte a nossa equipa hoje para discutir como podemos apoiar os seus projetos inovadores com as ferramentas e o conhecimento certos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento