No endurecimento por indução, frequência refere-se à taxa na qual a corrente elétrica alternada muda de direção dentro da bobina de indução. Essa taxa, medida em Hertz (Hz), é um parâmetro de controle crítico. Ela dita diretamente como o campo magnético induzido gera calor dentro da peça de metal, tornando-se o fator principal na determinação da profundidade da camada endurecida.

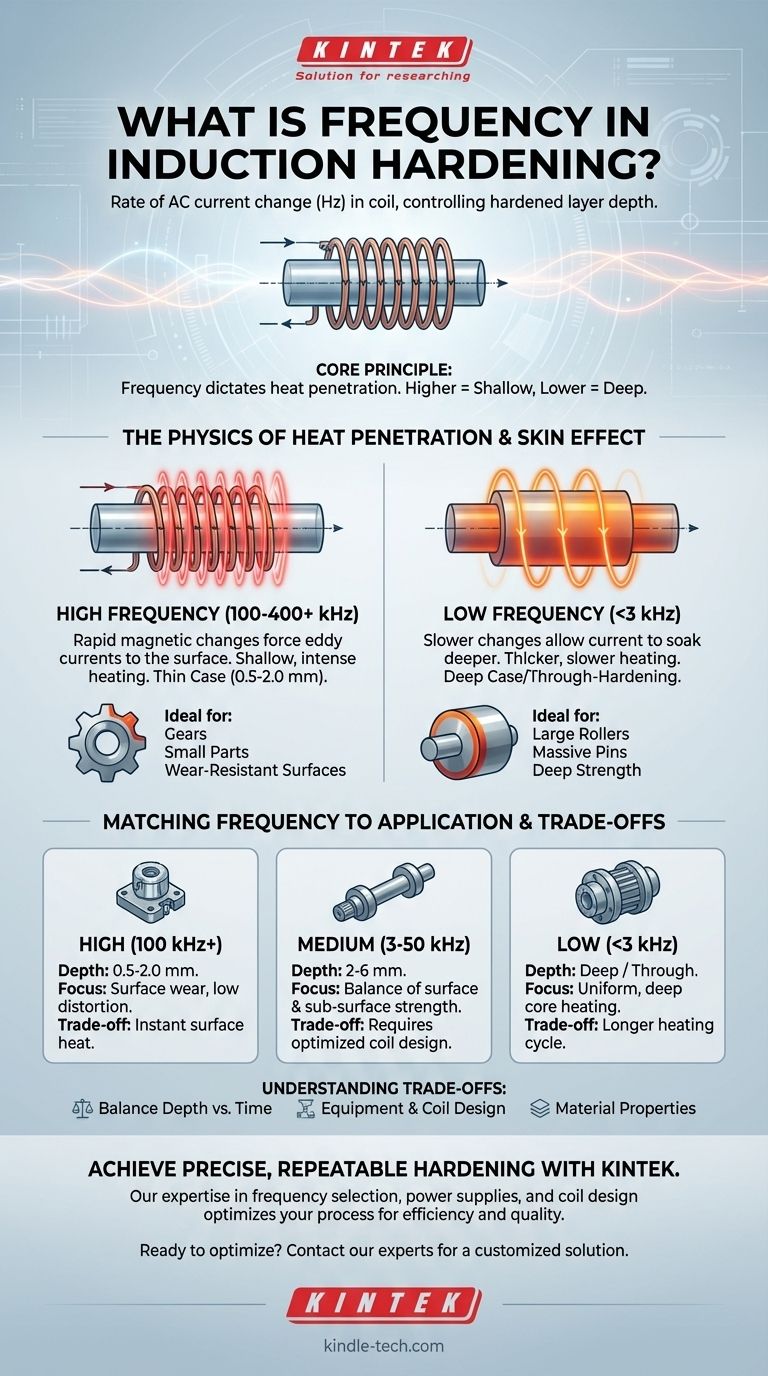

O princípio central a ser entendido é a relação entre frequência e penetração de calor. Frequências mais altas concentram o calor perto da superfície para um efeito de endurecimento raso, enquanto frequências mais baixas penetram mais profundamente no material para uma carepa endurecida mais espessa.

A Física da Frequência e Penetração de Calor

Para entender o endurecimento por indução, você deve primeiro entender o "efeito pelicular" (skin effect). Este fenômeno é a base de por que a frequência é uma ferramenta tão poderosa.

Compreendendo o Efeito Pelicular

Quando uma corrente alternada (CA) flui através de um condutor, como a peça de metal que você está endurecendo, ela não se distribui uniformemente por toda a seção transversal. Em vez disso, ela tende a se concentrar na superfície externa ou "pele" do condutor.

As rápidas mudanças de campo magnético criadas pela CA na bobina de indução induzem correntes opostas (correntes parasitas ou de Foucault) na peça de trabalho. Essas correntes parasitas são mais fortes na superfície e são responsáveis pela grande maioria do aquecimento resistivo.

Como a Frequência Governa o Efeito Pelicular

A frequência da corrente alternada governa diretamente a intensidade do efeito pelicular.

À medida que você aumenta a frequência, o campo magnético muda de direção mais rapidamente. Isso força as correntes parasitas induzidas a uma camada ainda mais fina na superfície, causando um aquecimento extremamente rápido e concentrado nessa região rasa.

Inversamente, à medida que você diminui a frequência, a corrente tem mais tempo para "penetrar" mais profundamente no material antes de reverter a direção. Isso resulta em uma camada aquecida mais espessa e maior penetração de calor.

O Conceito de "Profundidade de Referência"

Engenheiros quantificam esse fenômeno usando o termo profundidade de referência (ou profundidade de penetração). Esta é a profundidade na qual a densidade de corrente induzida cai para aproximadamente 37% de seu valor na superfície.

Esta profundidade de referência fornece uma diretriz confiável para a profundidade mínima de endurecimento possível que você pode alcançar em uma determinada frequência. A profundidade final da carepa também é influenciada pelo tempo de aquecimento e pela potência, mas a frequência estabelece o limite fundamental.

Combinando Frequência com Sua Aplicação

A escolha da frequência não é arbitrária; ela é selecionada com base no resultado metalúrgico desejado para uma peça específica. As frequências são tipicamente agrupadas em três faixas principais.

Endurecimento de Alta Frequência (100 kHz – 400 kHz+)

Frequências altas são usadas para aplicações que exigem uma carepa fina e resistente ao desgaste na superfície da peça, tipicamente de 0,5 a 2,0 mm.

Isso é ideal para peças pequenas ou peças com geometrias intrincadas, como dentes de engrenagem, onde você precisa endurecer apenas a superfície funcional sem distorcer o núcleo da peça. O aquecimento é extremamente rápido e localizado.

Endurecimento de Média Frequência (3 kHz – 50 kHz)

Frequências médias fornecem um equilíbrio, alcançando profundidades de carepa mais profundas de aproximadamente 2 a 6 mm.

Esta faixa é o "cavalo de batalha" para muitos componentes industriais, como eixos automotivos, eixos grandes e rodas de guindaste, onde são necessárias dureza superficial e resistência subsuperficial significativa para suportar altas tensões.

Endurecimento de Baixa Frequência (Abaixo de 3 kHz)

Frequências baixas são usadas para endurecimento profundo da carepa ou "endurecimento total" em componentes muito grandes. O objetivo aqui é aquecer a peça profundamente e uniformemente.

As aplicações incluem o endurecimento de rolos grandes para laminação de aço ou pinos de grande diâmetro onde a dureza é necessária bem no núcleo do material para suportar cargas maciças.

Compreendendo as Compensações (Trade-offs)

A seleção de uma frequência envolve o equilíbrio de fatores concorrentes. Não se trata simplesmente de escolher "alto" ou "baixo".

Profundidade vs. Tempo de Aquecimento

Existe uma compensação direta entre a profundidade de penetração e o tempo necessário para aquecer a superfície. Frequências altas aquecem a superfície quase instantaneamente, enquanto frequências mais baixas exigem um ciclo de aquecimento mais longo para permitir que a energia penetre mais profundamente.

Equipamento e Projeto da Bobina

A frequência de operação dita o equipamento necessário. Uma fonte de alimentação de alta frequência é fundamentalmente diferente de uma de baixa frequência. Além disso, o projeto da própria bobina de indução está intimamente ligado à frequência e à geometria da peça para garantir uma transferência de energia eficiente. Você não pode simplesmente usar qualquer bobina com qualquer frequência.

Propriedades do Material

A resistividade elétrica e as propriedades magnéticas do material também influenciam a eficiência do aquecimento. Por exemplo, o aço é magnético abaixo de sua temperatura de Curie (cerca de 770°C), o que aumenta significativamente a eficiência do aquecimento. Uma vez que se torna não magnético, a eficiência cai. Essa dinâmica deve ser levada em consideração no projeto do processo.

Fazendo a Escolha Certa para Seu Objetivo de Endurecimento

Sua decisão final deve ser impulsionada inteiramente pelos requisitos metalúrgicos do componente.

- Se seu foco principal é uma superfície fina e resistente ao desgaste em uma peça complexa (como um dente de engrenagem): Use frequências altas (100 kHz e acima) para concentrar o calor precisamente na superfície e minimizar a distorção da peça.

- Se seu foco principal é uma carepa profunda e robusta em um componente estrutural (como um eixo): Use frequências médias (3 kHz a 50 kHz) para alcançar um bom equilíbrio entre dureza superficial e resistência profunda.

- Se seu foco principal é alcançar um endurecimento uniforme, total, em uma seção transversal muito grande: Selecione frequências baixas (abaixo de 3 kHz) para permitir que o calor penetre profundamente no núcleo do material.

Em última análise, dominar a seleção de frequência é a chave para desbloquear um controle preciso e repetível sobre o processo de endurecimento por indução.

Tabela Resumo:

| Faixa de Frequência | Profundidade Típica da Carepa | Aplicações Ideais |

|---|---|---|

| Alta (100 kHz+) | 0,5 - 2,0 mm | Dentes de engrenagem, componentes pequenos, superfícies resistentes ao desgaste |

| Média (3 - 50 kHz) | 2,0 - 6,0 mm | Eixos, eixos, rodas de guindaste, componentes estruturais |

| Baixa (Abaixo de 3 kHz) | Carepa profunda / Endurecimento total | Rolos grandes, pinos, componentes maciços |

Alcance resultados de endurecimento precisos e repetíveis para seus componentes.

Selecionar a frequência correta é fundamental para alcançar a profundidade de carepa exata e as propriedades metalúrgicas que suas peças exigem. A KINTEK é especializada em fornecer soluções avançadas de endurecimento por indução, incluindo fontes de alimentação e projetos de bobinas otimizados para sua aplicação específica — desde o endurecimento superficial de alta frequência de engrenagens intrincadas até o endurecimento profundo da carepa de peças estruturais grandes.

Nossa experiência garante que você obtenha o equipamento e os parâmetros de processo corretos para maximizar a eficiência, minimizar a distorção e atender aos seus padrões de qualidade.

Pronto para otimizar seu processo de endurecimento por indução? Entre em contato com nossos especialistas hoje para uma solução personalizada.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as desvantagens da têmpera por indução? Compreendendo as principais limitações e trocas

- Quão eficiente é um forno de indução? Desbloqueie a Velocidade Máxima de Produção e o Rendimento de Material

- O aquecimento por indução usa eletricidade? Um Guia para Tecnologia de Cozinha Eficiente e Precisa

- Por que o aquecimento por indução é usado? Desbloqueie Calor Rápido, Preciso e Limpo para o Seu Processo

- Um aquecedor de indução pode derreter prata? Desbloqueie o derretimento rápido, limpo e preciso

- Quais são as desvantagens de um forno de indução sem núcleo? Principais Limitações na Eficiência e Refino

- Qual é o revestimento neutro do forno de indução? Alcance a fusão versátil e livre de contaminação

- Quais são as razões para injetar gás argônio em um forno de fusão a vácuo? Acelerar o Resfriamento & Proteger a Pureza do Metal