Em termos simples, o revestimento eletrônico, ou E-coating, é um processo de acabamento que usa uma corrente elétrica para aplicar um revestimento semelhante a tinta em uma superfície metálica. Originalmente desenvolvido para a indústria automotiva, é valorizado por sua capacidade de fornecer um acabamento altamente uniforme, durável e resistente à corrosão em qualquer peça metálica que possa conduzir eletricidade, como aço, alumínio e zinco.

O E-coating resolve um desafio fundamental de fabricação: como proteger completamente uma peça metálica, incluindo suas bordas complexas e cavidades internas. Ele consegue isso usando eletricidade para atrair partículas de tinta para a superfície metálica, resultando em uma camada protetora excepcionalmente uniforme e resiliente.

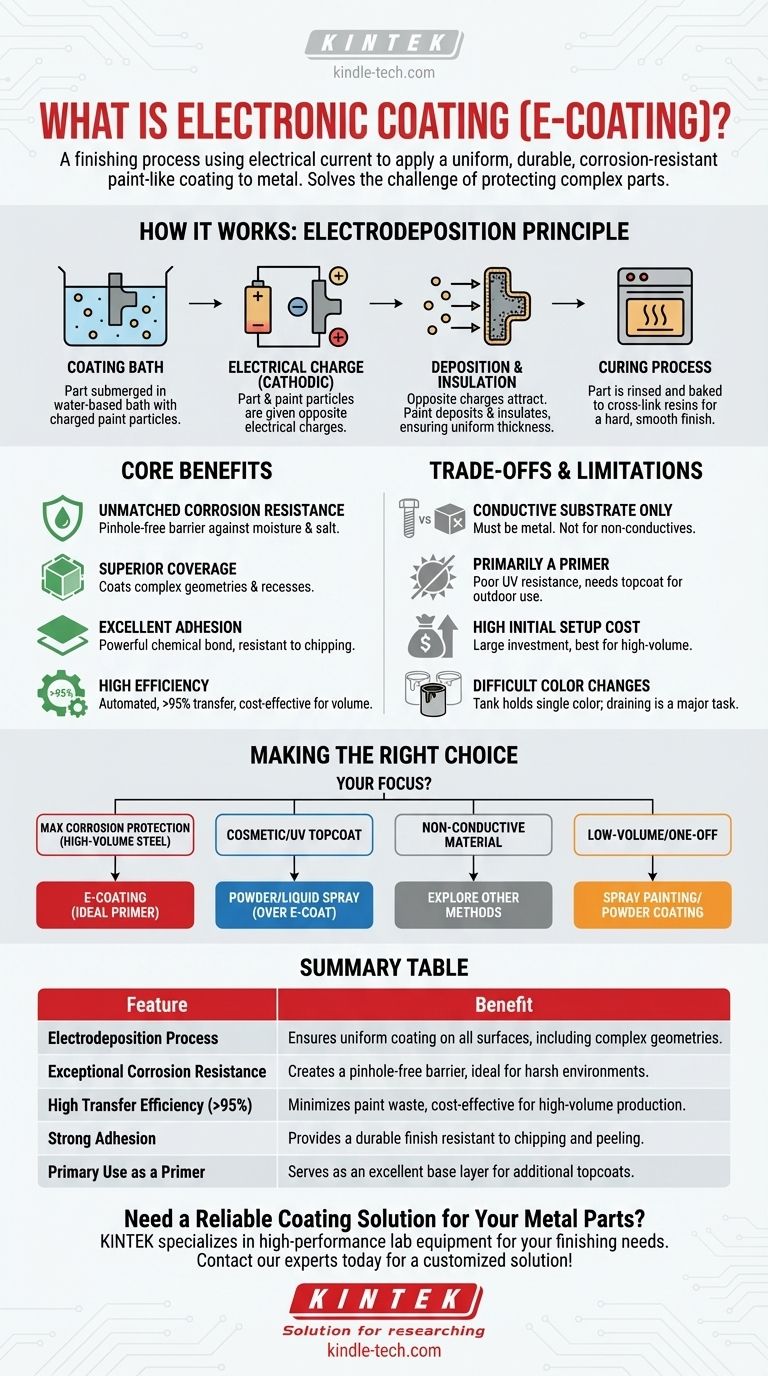

Como Funciona o Revestimento Eletrônico: O Princípio da Eletrodeposição

O processo de E-coating é fundamentalmente diferente da pulverização tradicional. É mais parecido com a galvanoplastia, mas com partículas de tinta suspensas em uma solução à base de água.

O Banho de Revestimento

O processo começa com um grande tanque contendo um banho de E-coat. Este banho consiste em água deionizada, sólidos de tinta (tipicamente epóxi ou acrílico) e pequenas quantidades de solvente. As partículas de tinta recebem uma carga elétrica.

A Carga Elétrica

A peça metálica a ser revestida é submersa no banho e conectada a um eletrodo, dando-lhe a carga elétrica oposta. Em sistemas modernos, a peça é tipicamente o cátodo (carga negativa), e as partículas de tinta são positivas – um método chamado eletrodeposição catódica.

Deposição e Isolamento

Como cargas opostas se atraem, as partículas de tinta migram pela água e se depositam em todas as superfícies condutoras da peça. À medida que o revestimento se acumula, ele isola a superfície, o que automaticamente força a corrente a encontrar as áreas não revestidas restantes. Esse efeito de "autolimitação" é o que garante uma espessura perfeitamente uniforme, mesmo dentro de seções ocas e em bordas afiadas.

O Processo de Cura

Após um tempo definido, a peça é removida do banho. Em seguida, é enxaguada para remover quaisquer partículas de tinta soltas e assada em um forno industrial. Este processo de cura reticula as resinas poliméricas, transformando o filme depositado em um acabamento duro, durável e liso.

Principais Benefícios do Processo de E-Coating

Os fabricantes escolhem o E-coating por um conjunto específico de vantagens de alto desempenho que outros métodos têm dificuldade em igualar.

Resistência à Corrosão Incomparável

O principal benefício do E-coating é sua excepcional capacidade de proteger contra a corrosão. O filme contínuo e sem poros que ele cria fornece uma barreira robusta contra umidade e sal, razão pela qual é o padrão para carrocerias automotivas e componentes de chassi.

Cobertura e Uniformidade Superiores

Como o processo é impulsionado por corrente elétrica, o revestimento é "puxado" para cada recesso e canto da peça. Isso elimina as limitações de "linha de visão" da pintura por pulverização, garantindo que geometrias complexas sejam totalmente protegidas.

Excelente Adesão

O E-coating cria uma poderosa ligação química com o substrato metálico. Isso resulta em excelente adesão, tornando o acabamento altamente resistente a lascas, descamação ou descolamento em comparação com muitos outros tipos de revestimento.

Alta Eficiência e Custo-Benefício

O processo é altamente automatizado e tem uma eficiência de transferência de mais de 95%, o que significa que muito pouca tinta é desperdiçada. Para corridas de produção de alto volume, isso torna o E-coating uma escolha de acabamento extremamente econômica.

Compreendendo as Vantagens e Limitações

Embora poderoso, o E-coating não é uma solução universal. Sua natureza específica vem com limitações importantes.

Requer um Substrato Condutor

O requisito mais fundamental é que a peça deve ser feita de um metal condutor. O E-coating não pode ser usado diretamente em plásticos, madeira, compósitos ou outros materiais não condutores.

Principalmente Usado como Primer

A maioria das fórmulas de E-coat, especialmente as comuns à base de epóxi, tem baixa resistência aos raios UV. Elas irão esbranquiçar e degradar com a exposição prolongada ao sol. Por essa razão, o E-coat é mais frequentemente usado como um primer de classe mundial, que é então revestido com uma tinta ou revestimento em pó mais estável aos raios UV.

Alto Custo Inicial de Configuração

A infraestrutura para E-coating – incluindo os grandes tanques de imersão, retificadores e fornos de cura – representa um investimento de capital significativo. Isso torna o processo mais adequado para linhas de fabricação dedicadas e de alto volume.

Dificuldade em Mudar Cores

Um tanque de E-coat contém milhares de galões de uma única cor, mais comumente preto. Drenar, limpar e reabastecer um tanque para mudar as cores é um grande empreendimento. Consequentemente, as instalações raramente oferecem mais de uma ou duas opções de cores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento certo depende inteiramente do material, volume e requisitos de desempenho do seu projeto.

- Se o seu foco principal é a máxima proteção contra corrosão para peças de aço de alto volume: O E-coating é o padrão da indústria indiscutível e deve ser sua primeira consideração, especialmente como primer.

- Se o seu foco principal é um acabamento cosmético com muitas opções de cores ou resistência aos raios UV: Considere o revestimento em pó ou a pintura líquida por pulverização sobre um primer de E-coat ou como um processo autônomo.

- Se o seu foco principal é revestir um material não condutor como plástico ou madeira: O E-coating não é uma opção viável; você deve explorar outros métodos de acabamento.

- Se o seu foco principal é um projeto de baixo volume ou único: Os altos custos de configuração e a complexidade do E-coating tornam processos como pintura por pulverização ou revestimento em pó muito mais práticos.

Em última análise, o E-coating serve como a camada protetora fundamental para milhões de produtos, entregando desempenho onde mais importa.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Processo de Eletrodeposição | Garante um revestimento uniforme em todas as superfícies, incluindo geometrias complexas e cavidades internas. |

| Excepcional Resistência à Corrosão | Cria uma barreira sem poros, ideal para ambientes agressivos. |

| Alta Eficiência de Transferência (>95%) | Minimiza o desperdício de tinta, tornando-o econômico para produção de alto volume. |

| Forte Adesão | Proporciona um acabamento durável resistente a lascas e descascamento. |

| Uso Principal como Primer | Serve como uma excelente camada base para revestimentos adicionais (por exemplo, revestimento em pó). |

Precisa de uma Solução de Revestimento Confiável para Suas Peças Metálicas?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alto desempenho adaptados às suas necessidades de acabamento. Seja na indústria automotiva, aeroespacial ou manufatureira, nossa experiência garante que você obtenha resultados duráveis e resistentes à corrosão.

Deixe-nos ajudá-lo a otimizar seu processo de revestimento — entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Célula de Fluxo de Redução de CO2 Personalizável para Pesquisa em NRR, ORR e CO2RR

- Crisol de Evaporação para Matéria Orgânica

- Dióxido de Irídio IrO2 para Eletrólise de Água

As pessoas também perguntam

- Quais são as especificações do Eletrodo Funcional de Platina-Titânio? Maximize o Desempenho Eletroquímico

- Qual é a função comum de um eletrodo de disco de platina? Um Guia para o Seu Uso Principal como Eletrodo de Trabalho

- Quais são as características de desempenho dos eletrodos de fio/haste de platina? Estabilidade Incomparável para o Seu Laboratório

- Qual é a diferença entre o eletrodo de disco anelar e o eletrodo de disco rotativo? Desvende Insights Eletroquímicos Mais Profundos

- O que é o RRDE em eletroquímica? Desvende Caminhos de Reação Detalhados com Análise de Eletrodo Duplo