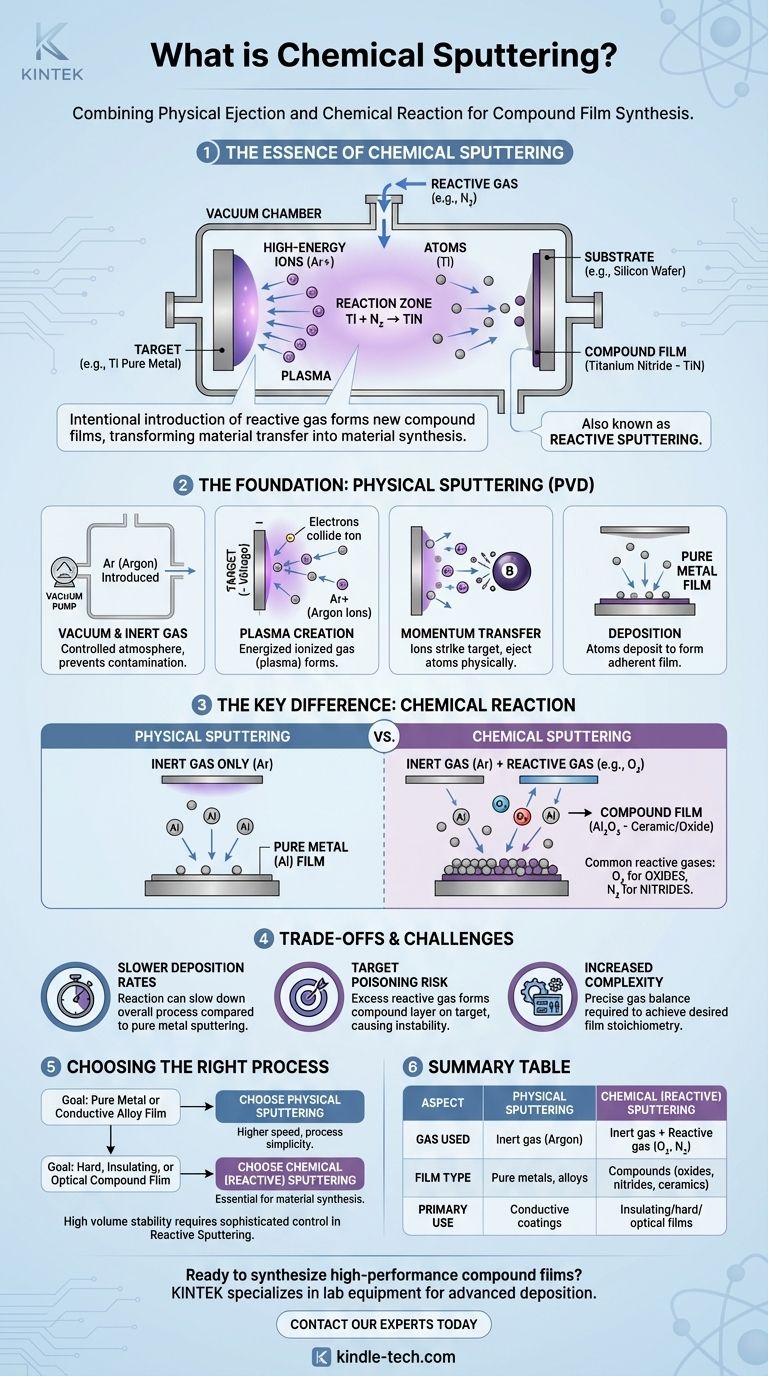

Em essência, a pulverização catódica química é um processo de deposição de filme fino que combina a ejeção física de átomos de uma fonte com uma reação química deliberada para criar um novo material composto em um substrato. Embora toda pulverização catódica comece com um mecanismo físico, a parte "química" refere-se à introdução de um gás reativo (como oxigênio ou nitrogênio) na câmara de vácuo. Isso permite a criação de filmes como cerâmicas e óxidos, o que não é possível com a pulverização catódica puramente física.

Embora toda pulverização catódica ejetar fisicamente átomos de um alvo fonte, a pulverização catódica química — mais comumente conhecida como pulverização catódica reativa — introduz intencionalmente um gás reativo para formar novos filmes compostos. Isso transforma o processo de simples transferência de material em síntese de material.

A Base: Compreendendo a Pulverização Catódica Física

Para entender o que torna a pulverização catódica química única, você deve primeiro compreender os fundamentos da pulverização catódica física, que é a base para todas as técnicas de pulverização catódica.

O Princípio Central: Transferência de Momento

A pulverização catódica é um processo de deposição física de vapor (PVD). Funciona ejetando átomos de um material sólido, chamado de alvo, bombardeando-o com íons de alta energia dentro de um vácuo.

Este não é um processo térmico como a evaporação. Em vez disso, é um evento puramente mecânico de transferência de momento, como uma colisão microscópica de bolas de bilhar.

O Ambiente de Vácuo

Todo o processo ocorre em uma câmara de vácuo que é primeiro esvaziada para remover o ar e depois preenchida com uma pequena quantidade de um gás inerte, mais comumente Argônio (Ar).

Esta atmosfera controlada evita a contaminação e permite a criação de um plasma estável.

Criando o Plasma

Uma forte voltagem negativa é aplicada ao material alvo. Este campo elétrico energiza elétrons livres, que então colidem com os átomos neutros de Argônio.

Essas colisões removem elétrons dos átomos de Argônio, transformando-os em íons de Argônio carregados positivamente (Ar+). Este gás energizado e ionizado é conhecido como plasma.

O Processo de Bombardeio e Deposição

Os íons de Argônio carregados positivamente são acelerados com força em direção ao alvo carregado negativamente.

Eles atingem o alvo com energia cinética suficiente para desalojar, ou "pulverizar", átomos do material alvo. Esses átomos pulverizados viajam pela câmara e se depositam no substrato (por exemplo, uma bolacha de silício ou painel de vidro), formando um filme fino e altamente aderente.

A Diferença Fundamental: Introduzindo uma Reação Química

A pulverização catódica química, ou pulverização catódica reativa, baseia-se nesta fundação física adicionando um ingrediente crítico: um gás reativo.

O que é um Gás Reativo?

Em vez de usar apenas um gás inerte como o Argônio, uma quantidade cuidadosamente controlada de um gás reativo também é introduzida na câmara.

Exemplos comuns incluem Oxigênio (O₂) para formar filmes de óxido ou Nitrogênio (N₂) para formar filmes de nitreto.

Como Forma Novos Compostos

À medida que os átomos são fisicamente pulverizados do alvo de metal puro (por exemplo, Titânio), eles viajam através do plasma.

Durante este trânsito, ou ao chegar ao substrato, eles reagem quimicamente com o gás reativo. Por exemplo, um átomo de Titânio (Ti) pulverizado reagirá com Nitrogênio (N₂) para formar um filme de Nitreto de Titânio (TiN) no substrato — uma cerâmica dura de cor dourada.

Isso permite que você comece com um alvo de metal puro simples e sintetize um material composto completamente diferente como o filme final.

Compreendendo as Vantagens e Desafios

Embora poderosa, a pulverização catódica reativa introduz complexidades não encontradas em processos puramente físicos.

Taxas de Deposição Mais Lentas

O processo de reação química e o potencial de o alvo reagir com o gás podem diminuir a taxa geral de deposição em comparação com a pulverização de um metal puro em uma atmosfera inerte.

O Risco de Envenenamento do Alvo

Se a pressão do gás reativo for muito alta, o gás começará a formar uma camada composta (por exemplo, um óxido ou nitreto) na superfície do próprio alvo de pulverização.

Este fenômeno, conhecido como envenenamento do alvo, pode alterar drasticamente as propriedades elétricas do alvo, levando a um processo instável e má qualidade do filme.

Maior Complexidade do Processo

Gerenciar com sucesso a pulverização catódica reativa requer controle sofisticado sobre as pressões parciais dos gases inerte e reativo. Manter o equilíbrio preciso para alcançar a estequiometria desejada do filme sem envenenar o alvo é um desafio de engenharia significativo.

Escolhendo o Processo de Pulverização Catódica Correto

Sua escolha entre pulverização catódica física e reativa depende inteiramente do material que você precisa criar.

- Se seu foco principal é depositar um filme de metal puro ou liga condutiva: Mantenha a pulverização catódica física não reativa (como DC ou pulverização catódica por magnetron) por sua maior velocidade e simplicidade de processo.

- Se seu foco principal é criar um filme composto duro, isolante ou opticamente específico (por exemplo, uma cerâmica, óxido ou nitreto): A pulverização catódica química (reativa) é a escolha essencial e correta para sintetizar o material durante a deposição.

- Se seu foco principal é a estabilidade do processo em altos volumes: Esteja ciente de que a pulverização catódica reativa requer sistemas de feedback e controle mais sofisticados para gerenciar as proporções de gás e prevenir o envenenamento do alvo.

Em última análise, compreender a interação entre o bombardeio físico e a reação química permite que você selecione o método de deposição preciso para os requisitos exclusivos do seu material.

Tabela Resumo:

| Aspecto | Pulverização Catódica Física | Pulverização Catódica Química (Reativa) |

|---|---|---|

| Gás Utilizado | Gás inerte (Argônio) | Gás inerte + Gás reativo (O₂, N₂) |

| Tipo de Filme | Metais puros, ligas | Compostos (óxidos, nitretos, cerâmicas) |

| Processo Chave | Transferência de momento físico | Ejeção física + Reação química |

| Uso Principal | Revestimentos condutivos | Filmes isolantes/duros/ópticos |

| Complexidade | Deposição mais simples e rápida | Maior complexidade, risco de envenenamento do alvo |

Pronto para sintetizar filmes compostos de alto desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de deposição como a pulverização catódica reativa. Seja para criar revestimentos de nitreto duráveis ou camadas de óxido precisas, nossa experiência garante estabilidade ideal do processo e qualidade do filme. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de síntese de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura