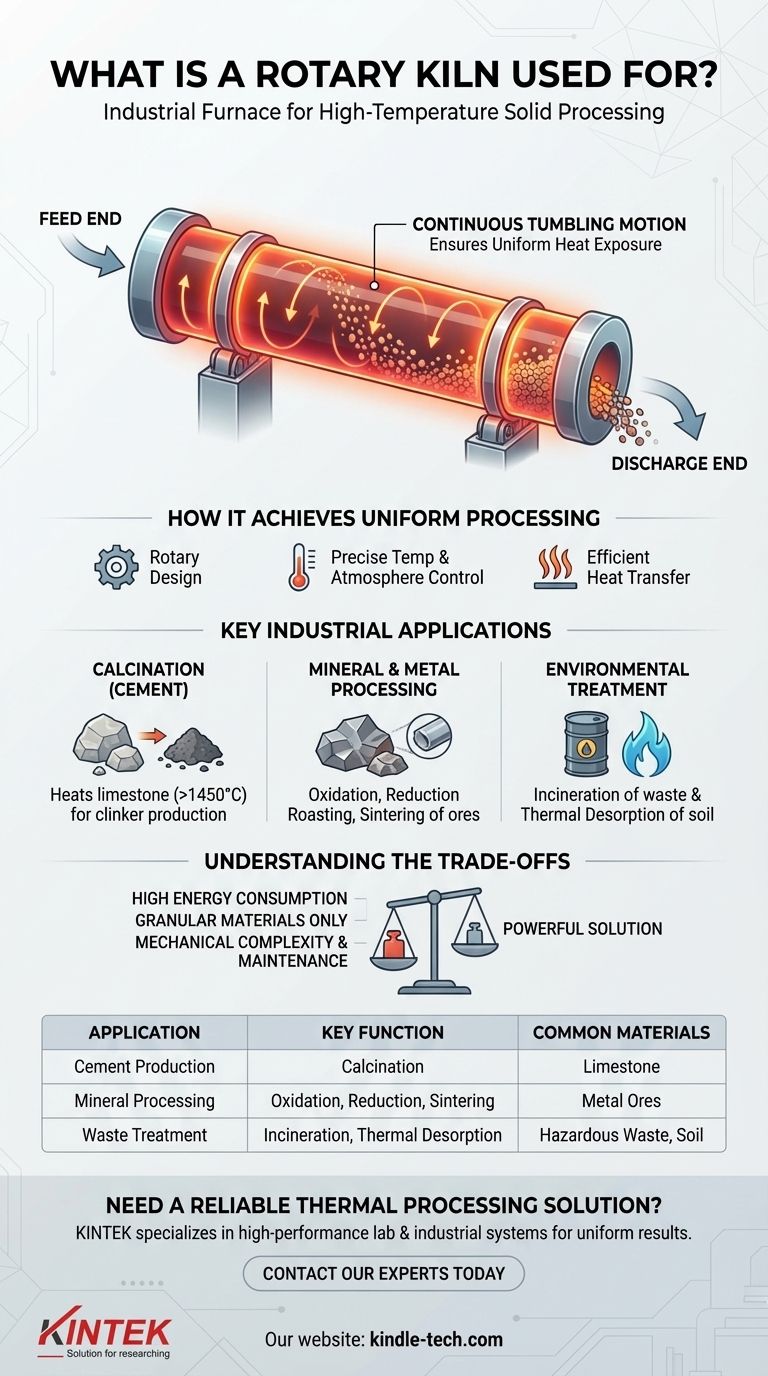

Em sua essência, um forno rotativo é um forno industrial usado para processar materiais sólidos em temperaturas extremamente altas. Ele funciona como um trocador de calor versátil projetado para induzir uma reação química específica ou mudança física, tornando-o essencial para a fabricação de produtos como cimento, processamento de minerais e tratamento de resíduos.

O verdadeiro valor de um forno rotativo não é apenas sua capacidade de atingir altas temperaturas, mas seu design rotativo exclusivo. Este movimento contínuo de tombamento garante que cada partícula de material seja aquecida uniformemente, o que é o fator crítico para alcançar uma transformação térmica consistente e controlada em escala industrial.

Como um Forno Rotativo Consegue o Processamento Uniforme

A eficácia de um forno rotativo vem de seu design fundamental: um cilindro longo e rotativo montado em uma leve inclinação. Este conceito mecânico simples é a chave para seu uso generalizado.

O Princípio Central: Tombamento e Transferência de Calor

Um forno rotativo é o coração de muitos sistemas de processamento térmico. À medida que o cilindro gira, o material sólido dentro é continuamente levantado e cai em cascata, um movimento frequentemente descrito como "tombamento".

Esta ação garante que todo o leito de material seja constantemente misturado. Ao contrário de um forno estático onde as camadas externas podem queimar enquanto o núcleo permanece sub-processado, o tombamento do forno garante exposição uniforme à fonte de calor.

Controle Preciso de Temperatura e Atmosfera

O corpo longo do forno permite que os engenheiros estabeleçam um perfil de temperatura preciso desde a extremidade de alimentação até a extremidade de descarga. Isso significa que um material pode ser sistematicamente seco, pré-aquecido e, em seguida, levado à sua temperatura de reação final, tudo em uma única passagem.

Além disso, vedações especializadas em ambas as extremidades permitem um controle rigoroso sobre a atmosfera interna. Isso é crucial para realizar reações químicas específicas, como oxidação (usando excesso de ar) ou redução (em um ambiente com baixo teor de oxigênio).

Principais Aplicações Industriais

A capacidade do forno de fornecer calor uniforme a sólidos o torna indispensável em várias indústrias importantes. Cada aplicação aproveita o princípio central do processamento controlado e contínuo.

Calcinação: A Fundação do Cimento

O uso mais comum para fornos rotativos é a calcinação de calcário para produzir clínquer, o componente primário do cimento. Este processo requer o aquecimento do calcário a mais de 1450°C (2640°F) para expelir o dióxido de carbono e desencadear as mudanças químicas necessárias. A eficiência do forno no manuseio e aquecimento uniforme de enormes volumes de material torna isso possível.

Processamento de Minerais e Metais

Fornos rotativos são usados para uma variedade de reações de alta temperatura envolvendo minérios e compostos metálicos.

- Oxidação: Criação de óxidos metálicos como óxido de zinco ou óxido de manganês.

- Torrefação Redutora: Remoção de oxigênio de minérios de ferro como uma etapa na siderurgia.

- Sinterização/Endurecimento: Fusão de partículas minerais finas (como pelotas de minério de ferro) em pedaços fortes e grosseiros, aquecendo-as logo abaixo de seu ponto de fusão.

Tratamento Ambiental e de Resíduos

As altas temperaturas e a ação de tombamento do forno o tornam uma ferramenta eficaz para destruir materiais perigosos e recuperar recursos.

- Incineracão: A mistura constante garante a combustão completa de resíduos orgânicos.

- Dessorção Térmica: Solos contaminados são aquecidos para vaporizar e remover poluentes voláteis como óleo ou mercúrio, que são então coletados e tratados separadamente.

Compreendendo as Desvantagens

Embora poderoso, um forno rotativo não é uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Alto Consumo de Energia

Atingir e manter temperaturas que frequentemente excedem 1000°C é um processo extremamente intensivo em energia. Os custos de combustível representam uma parte significativa do orçamento operacional de qualquer sistema de forno.

Adequação do Material

Fornos rotativos são projetados para materiais sólidos granulares ou em pó. Eles não são adequados para líquidos ou materiais que se tornariam pegajosos e adeririam às paredes do forno, impedindo a ação crítica de tombamento.

Complexidade Mecânica e Manutenção

Um forno rotativo é uma peça maciça de maquinário pesado rotativo. Os sistemas de acionamento, rolos de suporte, revestimento refratário e vedações de ar exigem inspeção regular e manutenção significativa para garantir uma operação segura e eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material e do resultado desejado.

- Se seu foco principal é processar uniformemente grandes volumes de material sólido e granular: O forno rotativo é o padrão industrial definitivo para esta tarefa.

- Se seu foco principal é alcançar uma mudança química específica como calcinação ou redução: A capacidade do forno de controlar tanto o perfil de temperatura quanto a atmosfera interna é sua principal vantagem.

- Se seu foco principal é tratar pequenos lotes ou itens não granulares: Um forno de batelada estático ou forno de esteira pode ser uma solução mais prática e econômica.

Em última análise, a genialidade do forno rotativo reside em seu princípio mecânico simples: usar a rotação para dominar o complexo desafio da transformação uniforme de materiais em alta temperatura.

Tabela Resumo:

| Aplicação | Função Principal | Materiais Comuns |

|---|---|---|

| Produção de Cimento | Calcinação (aquecimento para expelir CO₂) | Calcário |

| Processamento Mineral | Oxidação, Torrefação Redutora, Sinterização | Minérios Metálicos (ex: Ferro, Zinco) |

| Tratamento de Resíduos | Incineracão, Dessorção Térmica | Resíduos Perigosos, Solos Contaminados |

Precisa de uma solução confiável de processamento térmico para seus materiais?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e sistemas em escala industrial. Seja você desenvolvendo um novo processo ou escalando a produção, nossa expertise em processamento térmico pode ajudá-lo a alcançar resultados uniformes e consistentes.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica em cimento, minerais ou tratamento de resíduos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura