O gás específico usado para brasagem depende inteiramente de sua finalidade: criar uma atmosfera protetora ou fornecer calor para um maçarico. Para brasagem atmosférica em um forno, os gases mais comuns são Nitrogênio, Argônio e Hidrogênio, muitas vezes em misturas. Para brasagem com maçarico, são usadas combinações de gases combustíveis como oxiacetileno, ar-propano ou ar-MAPP para gerar a chama.

A percepção mais crítica é que o gás na brasagem não é meramente uma fonte de combustível, mas um componente ativo do processo metalúrgico. O gás atmosférico correto previne a oxidação catastrófica e garante que o metal de adição possa se ligar adequadamente aos materiais de base, criando uma junta forte e limpa.

O Papel do Gás: Criando a Atmosfera Certa

A função principal de um gás atmosférico na brasagem em forno é deslocar o oxigênio e outros elementos reativos do ambiente de alta temperatura. A falha em fazê-lo resulta em uma junta de brasagem falha.

Prevenção da Oxidação

Quando os metais são aquecidos às temperaturas de brasagem, suas superfícies reagem rapidamente com o oxigênio do ar. Isso forma uma camada de óxidos, que atua como barreira.

Esta barreira de óxido impede que o metal de adição fundido "molhe" as superfícies das peças que você está tentando unir, levando a uma ligação fraca ou inexistente. Uma atmosfera controlada de um gás específico impede que isso aconteça.

Atmosferas Inertes vs. Redutoras

As atmosferas de brasagem se enquadram em duas categorias principais:

Atmosferas inertes, como aquelas que usam Argônio, simplesmente fornecem um escudo neutro. Elas deslocam o oxigênio, mas não reagem com as superfícies metálicas.

Atmosferas redutoras, que contêm Hidrogênio, vão um passo além. Elas não apenas deslocam o oxigênio, mas também podem remover ativamente óxidos superficiais leves que possam ter estado presentes nas peças antes de entrarem no forno.

Gases Atmosféricos Comuns Explicados

A escolha do gás atmosférico correto é uma função dos metais de base que estão sendo unidos, do metal de adição e das considerações de custo.

Nitrogênio (N₂)

O nitrogênio é o "cavalo de batalha" das atmosferas de brasagem. É relativamente barato e eficaz na prevenção da oxidação em materiais comuns como cobre e aços de baixo carbono.

É considerado em grande parte inerte, mas pode reagir com certos metais em altas temperaturas, como titânio e alguns aços inoxidáveis, formando nitretos frágeis.

Hidrogênio (H₂)

O hidrogênio é um poderoso agente redutor, tornando-o ideal para materiais que formam óxidos teimosos, como aço inoxidável, níquel e ligas de cobalto. Sua capacidade de "limpar" a peça durante o processo garante uma molhabilidade superior.

O hidrogênio puro fornece o potencial redutor mais forte, mas é altamente inflamável e requer protocolos de segurança rigorosos. Mais comumente, é usado em uma mistura não inflamável com nitrogênio, como 5% Hidrogênio / 95% Nitrogênio.

Argônio (Ar)

O argônio é um gás verdadeiramente inerte, o que significa que não reagirá com nenhum metal em nenhuma temperatura. Isso o torna a principal escolha para metais altamente reativos como titânio, zircônio e magnésio.

Sua alta pureza e inércia completa têm um custo significativamente maior do que o nitrogênio, portanto, seu uso é tipicamente reservado para aplicações especializadas e de alto valor.

Gases Combustíveis para Brasagem com Maçarico

Ao fazer brasagem manualmente com um maçarico, a mistura de gás é a fonte de calor. A própria chama também pode fornecer uma quantidade limitada de proteção atmosférica.

Oxicetileno

Esta combinação produz a maior temperatura de chama, oferecendo aquecimento rápido e imensa versatilidade. Um operador experiente pode ajustar o maçarico para criar uma chama neutra (ideal para a maioria dos trabalhos), uma chama ligeiramente oxidante ou uma chama redutora (carburizante).

Ar-Propano e Gás MAPP

Estas são opções comuns e acessíveis para brasagem de temperatura mais baixa, particularmente para aplicações de encanamento em cobre e latão. A temperatura da chama é mais baixa que a do oxiacetileno, o que pode ser uma vantagem, pois reduz o risco de superaquecimento das peças.

Compreendendo as Compensações

A seleção de um gás nunca é apenas sobre desempenho; envolve equilibrar custo, segurança e compatibilidade do material.

Custo vs. Pureza Necessária

O nitrogênio é de longe a escolha mais econômica para um gás atmosférico. O argônio é o mais caro. O custo de uma mistura de hidrogênio-nitrogênio fica no meio. Usar um gás mais puro ou mais potente do que o necessário é um desperdício de dinheiro.

Segurança e Manuseio

O hidrogênio é altamente inflamável e explosivo sob certas condições. Instalações que usam hidrogênio exigem ventilação especializada, detecção de vazamentos e protocolos de segurança. Gases inertes como Nitrogênio e Argônio são perigos de asfixia em espaços confinados.

A Compatibilidade do Material Não é Negociável

Este é o fator mais crítico. Usar nitrogênio com titânio estragará a peça. Usar um maçarico simples de ar-propano em aço inoxidável provavelmente resultará em uma junta fortemente oxidada e falha. Sempre combine o gás com os requisitos metalúrgicos específicos dos metais de base e de adição.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de gás deve ser impulsionada pelos materiais que você está unindo e pelo processo que está usando.

- Se seu foco principal for a brasagem econômica de cobre ou aço carbono: Use nitrogênio para brasagem em forno ou um maçarico ar-propano para trabalho manual.

- Se seu foco principal for a brasagem de aço inoxidável ou outros metais de alta liga: Use uma atmosfera de hidrogênio-nitrogênio para garantir uma superfície limpa e livre de óxidos para uma ligação forte.

- Se seu foco principal for a brasagem de metais altamente reativos como o titânio: Use argônio de alta pureza, pois é a única maneira de garantir um ambiente completamente não reativo.

- Se seu foco principal for a brasagem manual versátil e de alta velocidade: Use um maçarico oxiacetileno e domine o controle de uma chama neutra.

Escolher o gás correto o transforma de um simples consumível em uma ferramenta crítica para o sucesso metalúrgico.

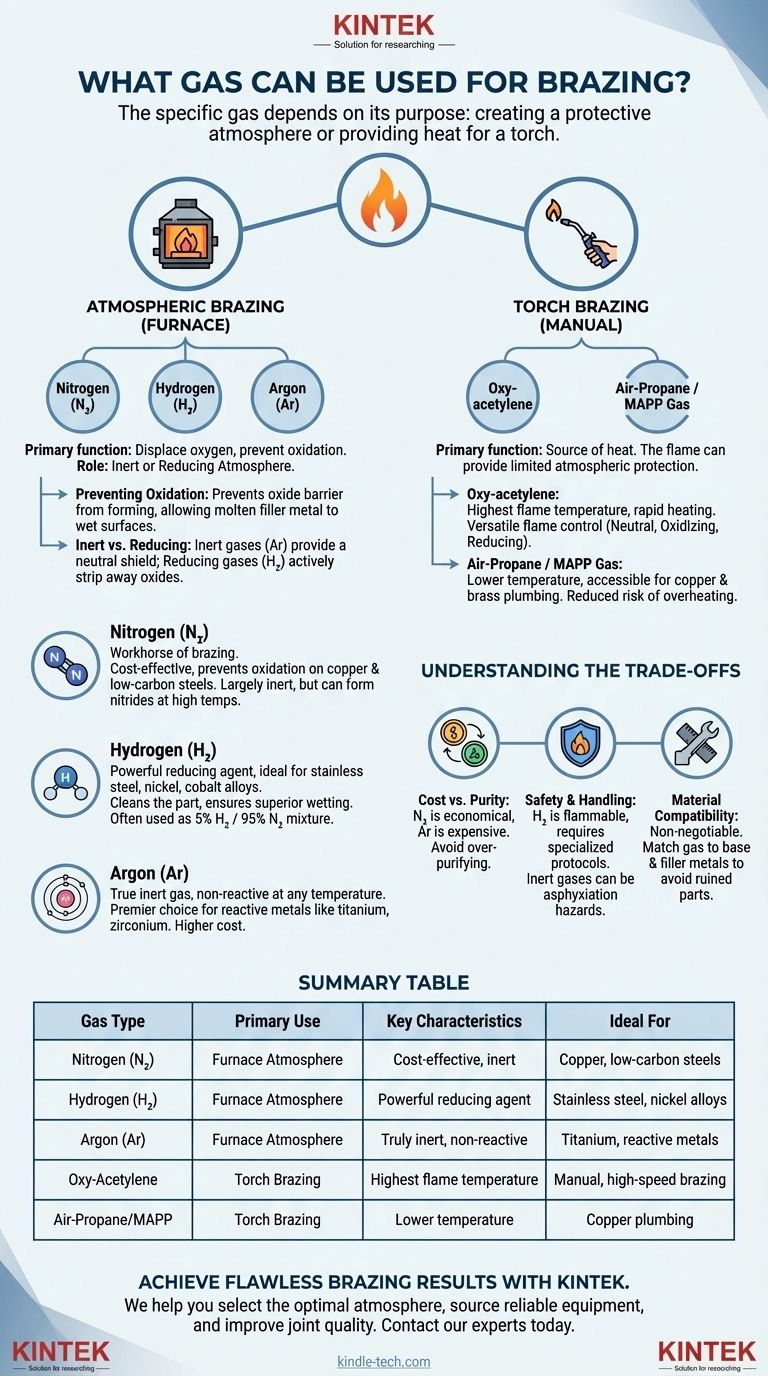

Tabela de Resumo:

| Tipo de Gás | Uso Principal | Características Principais | Ideal Para |

|---|---|---|---|

| Nitrogênio (N₂) | Atmosfera de Forno | Econômico, inerte para muitos metais | Cobre, aços de baixo carbono |

| Hidrogênio (H₂) | Atmosfera de Forno | Poderoso agente redutor, limpa superfícies | Aço inoxidável, ligas de níquel |

| Argônio (Ar) | Atmosfera de Forno | Verdadeiramente inerte, não reativo em qualquer temperatura | Titânio, zircônio, metais reativos |

| Oxicetileno | Brasagem com Maçarico | Maior temperatura de chama, versátil | Brasagem manual de alta velocidade |

| Ar-Propano/MAPP | Brasagem com Maçarico | Temperatura mais baixa, acessível | Encanamento de cobre, aplicações de menor risco |

Alcance Resultados de Brasagem Impecáveis com KINTEK

A seleção do gás de brasagem correto é fundamental para prevenir a oxidação e criar juntas fortes e limpas. A escolha errada pode levar a falhas catastróficas. A KINTEK é especializada em fornecer o equipamento de laboratório e a orientação especializada de que você precisa para dominar seu processo de brasagem.

Nós ajudamos você a:

- Selecionar a atmosfera ideal para seus metais de base e de adição específicos.

- Obter misturas de gás e equipamentos confiáveis tanto para brasagem em forno quanto com maçarico.

- Melhorar a qualidade da junta e a eficiência da produção com soluções metalúrgicas comprovadas.

Não deixe que a seleção do gás comprometa seu projeto. Entre em contato com nossos especialistas hoje para discutir sua aplicação e garantir o sucesso metalúrgico.

Entre em Contato com a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais vantagens técnicas um forno de alta temperatura com aquecedor de grafite oferece para experimentos de oxidação a vapor?

- Quais são as falhas no tratamento térmico? Prever e Prevenir Trincamento, Empenamento e Pontos Moles

- Como o recozimento altera as propriedades do aço? Aumenta a usinabilidade e alivia o estresse

- Para que serve um forno de alta temperatura? Um Guia para a Transformação de Materiais

- Qual é a função das fornalhas de alta temperatura no processamento de HPQ? Otimizar a Calcinação e o Resfriamento do Quartzo

- Qual é o processo térmico da sinterização? Um Guia para a Metalurgia do Pó e Fabricação de Cerâmicas

- Quais são as vantagens do forno elétrico a arco em comparação com o alto-forno? Aumente a Eficiência e a Sustentabilidade

- Por que o controle preciso da temperatura é necessário nos testes de ligas em sais de cloreto fundidos? Obtenha resultados de pesquisa válidos