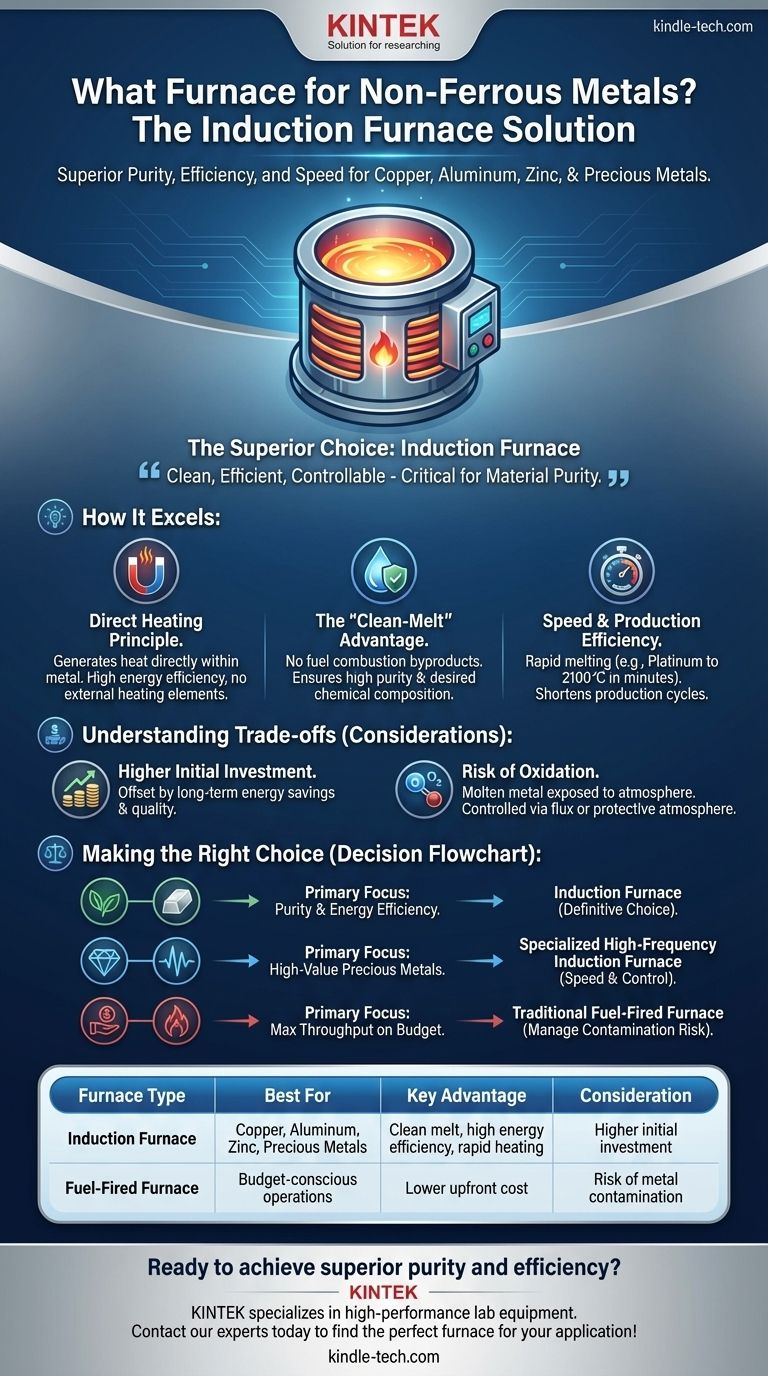

Para a fusão de metais não ferrosos como cobre, alumínio e zinco, a solução mais comum e avançada é o forno de indução. Esta tecnologia é preferida pela sua eficiência energética, velocidade e capacidade de produzir uma fusão limpa, o que é crítico para manter a pureza e a qualidade desses materiais. Versões especializadas são até usadas para metais preciosos de alta temperatura como a platina.

A decisão principal não é simplesmente qual forno usar, mas entender que a natureza limpa, eficiente e controlável de um forno de indução o torna a escolha superior para a maioria das aplicações de metais não ferrosos onde a pureza do material é uma preocupação primordial.

Como os Fornos de Indução se Destacam com Metais Não Ferrosos

A principal razão pela qual os fornos de indução são tão eficazes é o seu método de aquecimento. Ao contrário dos fornos tradicionais que queimam combustível para gerar calor externo, os fornos de indução usam um processo fundamentalmente diferente e mais direto.

O Princípio do Aquecimento Direto

Um forno de indução usa campos magnéticos poderosos para gerar calor diretamente dentro do próprio metal. Este método de aquecimento interno é incrivelmente eficiente porque muito pouca energia é desperdiçada aquecendo a câmara do forno ou o ar circundante.

Este processo elimina a necessidade de queimadores, lanças ou contato direto com elementos de aquecimento, que são fontes comuns de contaminação em outros tipos de fornos.

A Vantagem de uma Fusão Limpa

Para metais não ferrosos como alumínio e cobre, a pureza é fundamental. A característica de "fusão limpa" de um forno de indução é a sua vantagem mais significativa.

Como não há combustão de combustível, subprodutos como gás e fuligem não podem contaminar o metal fundido. Isso garante que o produto fundido final tenha a composição química e as propriedades do material desejadas.

Velocidade e Eficiência de Produção

Fornos de indução especializados podem atingir temperaturas extremamente altas muito rapidamente. Por exemplo, um forno projetado para platina pode atingir 2100℃ em apenas alguns minutos.

Essa capacidade de fusão rápida encurta significativamente os ciclos de produção e aumenta a eficiência operacional geral, um fator crucial tanto em ambientes industriais de pequena quanto de grande escala.

Compreendendo as Desvantagens

Embora altamente eficaz, a tecnologia de indução não está isenta de considerações. Reconhecer as desvantagens é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os sistemas de fornos de indução geralmente têm um custo de capital inicial mais alto em comparação com tecnologias de fornos a combustível mais simples. Este investimento, no entanto, é frequentemente compensado por economias de energia a longo prazo e maior qualidade do produto.

O Risco de Oxidação

Embora o processo seja inerentemente limpo, o metal fundido ainda é exposto à atmosfera dentro da câmara. Sem o gerenciamento adequado, isso pode levar à formação de óxidos, que podem criar impurezas ou perda de material.

Em muitas operações, isso é controlado usando uma camada de fluxo protetor sobre a fusão ou introduzindo uma atmosfera controlada e não reativa no forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará o melhor caminho a seguir. Considere o principal impulsionador de sua operação.

- Se o seu foco principal é a pureza do material e a eficiência energética: Um forno de indução é a escolha definitiva para fundir metais não ferrosos como cobre e alumínio.

- Se o seu foco principal é fundir metais preciosos de alto valor: Um forno de indução especializado de alta frequência oferece a velocidade e o controle necessários para trabalhar com materiais como a platina.

- Se o seu foco principal é maximizar o rendimento com um orçamento apertado: Você pode investigar fornos tradicionais a combustível, mas deve estar preparado para gerenciar o risco inerente de contaminação do metal.

Em última análise, escolher o forno certo é sobre combinar os pontos fortes da tecnologia com seus objetivos metalúrgicos específicos.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Principal Vantagem | Consideração |

|---|---|---|---|

| Forno de Indução | Cobre, Alumínio, Zinco, Metais Preciosos | Fusão limpa, alta eficiência energética, aquecimento rápido | Maior investimento inicial |

| Forno a Combustível | Operações com orçamento limitado | Menor custo inicial | Risco de contaminação do metal |

Pronto para alcançar pureza e eficiência superiores em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para a fusão precisa de metais não ferrosos. Nossas soluções ajudam você a manter a pureza do material, reduzir custos de energia e aumentar o rendimento.

Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para sua aplicação específica com cobre, alumínio ou metais preciosos!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- De que são feitos os fornos de indução? Componentes Chave para a Fusão Eficiente de Metais

- Qual a eficiência de uma bobina indutiva? Otimize seu sistema de transferência de energia sem fio

- Qual é o papel principal de um forno de fusão por indução a vácuo? Domine a Produção de Ligas AFA com Fusão de Alta Pureza

- Como derreter metal a vácuo? Obtenha Ligas de Alto Desempenho e Ultra-Puras

- Quantas vezes o metal pode ser derretido e reutilizado? A Chave para a Reciclabilidade Infinita

- Qual é o papel de um forno de fusão por indução a vácuo em ligas de alta entropia (HEAs) para fusão nuclear? Engenharia de Pureza de Ligas Avançadas

- Quais vantagens técnicas um forno de fusão por indução a vácuo oferece? Obtenha compósitos de aço de alta pureza

- O aquecimento por indução também é conhecido como? A Ciência do Aquecimento por Correntes de Foucault Explicada