O equipamento principal usado na sinterização é um forno especializado de alta temperatura, mas o tipo específico de máquina varia significativamente com base na técnica utilizada. Para a sinterização básica em estado sólido, um forno convencional que aplica calor controlado abaixo do ponto de fusão do material é suficiente. No entanto, processos mais avançados exigem equipamentos complexos como Prensas Isostáticas a Quente (HIP), que adicionam alta pressão, ou sistemas especializados que usam micro-ondas ou correntes elétricas para acelerar o processo.

O equipamento específico escolhido para a sinterização não é um detalhe menor — ele define o processo. Embora toda sinterização dependa de uma fonte de energia controlada, a escolha entre um forno simples, uma prensa de alta pressão ou um sistema de aquecimento rápido dita diretamente a densidade, a resistência e o desempenho geral do material final.

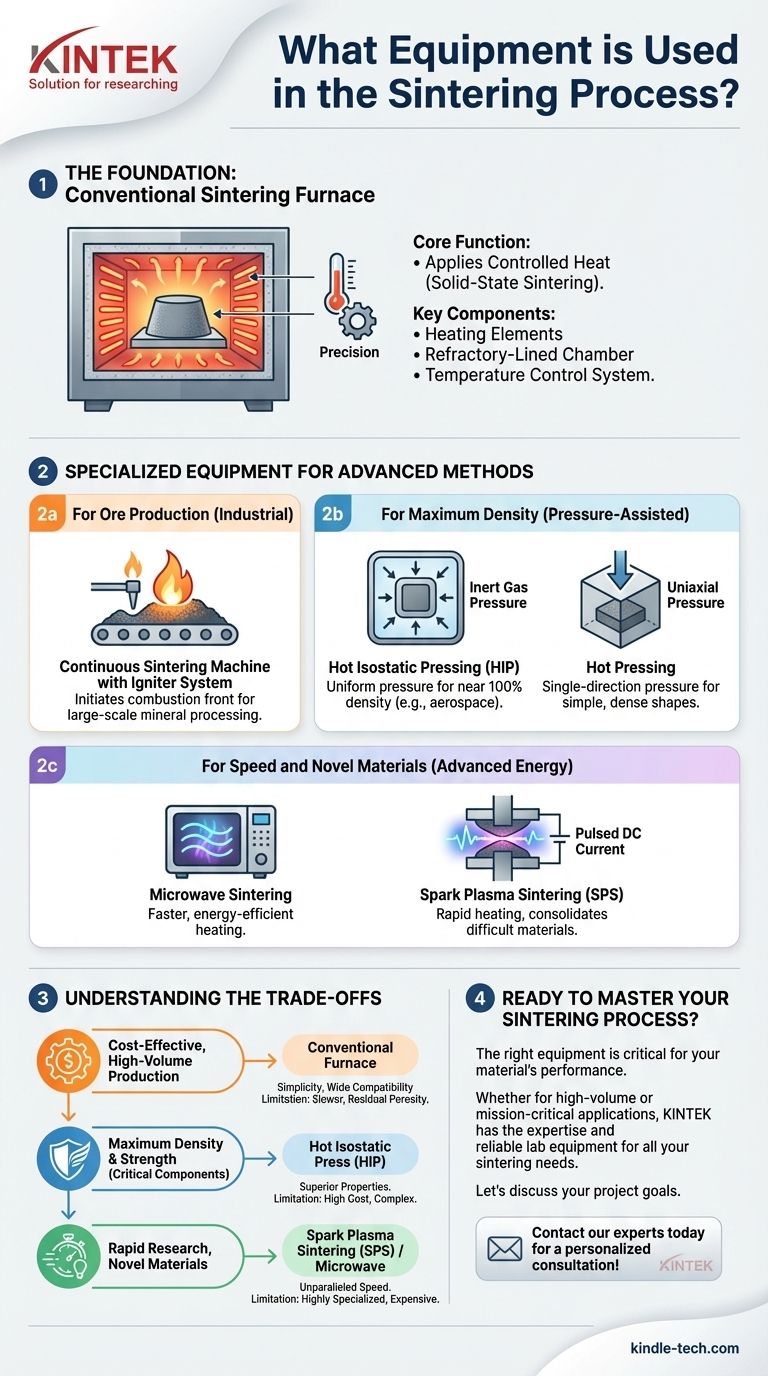

A Fundação: O Forno de Sinterização Convencional

O equipamento de sinterização mais comum e fundamental é o forno. Seu papel é executar a forma mais básica de sinterização: a sinterização em estado sólido.

Função Principal: Aplicação de Calor Controlado

A principal função de um forno de sinterização é aquecer uma peça de pó compactado a uma temperatura precisa, mantendo-a logo abaixo do ponto de fusão do material. Essa energia térmica impulsiona a difusão atômica, fazendo com que as partículas individuais se liguem e se fundam, o que aumenta a densidade e a resistência da peça.

Componentes Chave

Este processo depende de alguns sistemas críticos trabalhando em conjunto. Isso inclui os elementos de aquecimento que geram a temperatura, uma câmara revestida com material refratário para conter o calor e a peça, e um sistema sofisticado de controle de temperatura para gerenciar os ciclos de aquecimento e resfriamento com alta precisão.

Equipamento Especializado para Métodos Avançados

Além do forno básico, equipamentos altamente especializados foram desenvolvidos para aprimorar o processo de sinterização para resultados específicos, como maior densidade, produção mais rápida ou propriedades de material exclusivas.

Para Produção de Minério: O Sistema de Ignição

Em aplicações industriais de grande escala, como a produção de sínter de minério de ferro, o processo geralmente utiliza uma máquina de sinterização contínua. Um componente chave aqui é o ignitor, que fornece um pulso de calor curto e intenso à camada superior da mistura de material, iniciando uma frente de combustão que viaja para baixo através do leito do material para completar a sinterização.

Para Densidade Máxima: Sinterização Assistida por Pressão

Para criar peças com porosidade mínima e resistência máxima, a pressão é adicionada ao processo.

- Prensagem Isostática a Quente (HIP): Este equipamento coloca uma peça em um forno de alta temperatura que também é um vaso de alta pressão. Um gás inerte é usado para aplicar pressão uniforme de todas as direções, colapsando vazios internos e criando componentes com densidade de quase 100%.

- Prensagem a Quente: Este método usa um molde para aplicar pressão uniaxial (direção única) ao pó compactado enquanto ele está sendo aquecido. Isso é comum para a produção de formas mais simples com alta densidade.

Para Velocidade e Materiais Inovadores: Fontes de Energia Avançadas

Métodos mais recentes usam fontes de energia alternativas para reduzir drasticamente o tempo de processamento.

- Sinterização por Micro-ondas: Esta técnica utiliza um forno especializado que aquece o material com micro-ondas. Isso pode levar a um aquecimento muito mais rápido e eficiente em termos de energia em comparação com os métodos convencionais.

- Sinterização por Plasma de Faísca (SPS): Este equipamento avançado passa uma corrente elétrica de CC pulsada diretamente através do pó e do molde, ao mesmo tempo em que aplica pressão mecânica. Isso cria um aquecimento incrivelmente rápido e permite a consolidação de materiais que são difíceis de sinterizar de outra forma.

Compreendendo as Compensações

A escolha do equipamento de sinterização envolve uma troca direta entre custo, complexidade e a qualidade desejada do produto final.

Fornos Convencionais: Simplicidade vs. Desempenho

Um forno de sinterização padrão é relativamente simples, econômico e adequado para uma ampla gama de materiais, como bronze, aço e algumas cerâmicas. No entanto, o processo é lento, e alcançar a densidade total é frequentemente impossível, deixando porosidade residual que pode limitar o desempenho mecânico.

Sistemas Assistidos por Pressão (HIP/Prensa a Quente): Densidade vs. Complexidade

O uso de um HIP ou Prensa a Quente produz peças com densidade e propriedades mecânicas superiores. Isso é crítico para aplicações de alto desempenho em aeroespacial ou implantes médicos. A desvantagem é significativa: o equipamento é extremamente caro, os tempos de ciclo podem ser longos e o processo é muito mais complexo de operar.

Fontes de Energia Avançadas (Micro-ondas/SPS): Velocidade vs. Especialização

Os sistemas de micro-ondas e SPS oferecem velocidade incomparável, permitindo a prototipagem rápida e a criação de materiais nanoestruturados exclusivos. No entanto, este equipamento é altamente especializado, caro e pode não ser adequado para todos os tipos de materiais ou geometrias de peças devido a desafios com o aquecimento uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o equipamento correto requer alinhar as capacidades da máquina com seu objetivo final.

- Se o seu foco principal for a produção de alto volume e custo-benefício de peças padrão: Um forno de sinterização em estado sólido convencional é o padrão da indústria.

- Se o seu foco principal for alcançar densidade máxima e resistência mecânica de pico para componentes críticos: Uma Prensa Isostática a Quente (HIP) é a escolha necessária.

- Se o seu foco principal for pesquisa rápida, desenvolvimento de materiais ou sinterização de materiais difíceis: Um sistema especializado como a Sinterização por Plasma de Faísca (SPS) oferece capacidades que os métodos tradicionais não conseguem igualar.

- Se o seu foco principal for o processamento industrial de minerais em larga escala: Uma linha de sinterização automatizada com um sistema de ignição especializado é o equipamento necessário.

Em última análise, entender que equipamentos diferentes possibilitam processos físicos diferentes é a chave para dominar a sinterização para sua aplicação específica.

Tabela de Resumo:

| Tipo de Equipamento | Caso de Uso Principal | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Forno Convencional | Produção de alto volume e custo-benefício | Simplicidade, ampla compatibilidade de materiais | Processo mais lento, porosidade residual |

| Prensa Isostática a Quente (HIP) | Densidade máxima para componentes críticos (aeroespacial, médico) | Densidade de quase 100%, resistência superior | Custo elevado, operação complexa |

| Sinterização por Plasma de Faísca (SPS) | Pesquisa rápida, materiais difíceis | Velocidade incomparável, microestruturas exclusivas | Custo elevado, uso especializado |

| Sinterização por Micro-ondas | Eficiência energética, aquecimento mais rápido | Tempo de processamento reduzido | Desafios com aquecimento uniforme |

Pronto para Dominar Seu Processo de Sinterização?

O equipamento de sinterização correto é fundamental para atingir a densidade, resistência e desempenho alvo do seu material. Se você precisa de um forno padrão para produção em alto volume ou de um sistema HIP de alto desempenho para componentes de missão crítica, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Somos especializados em fornecer equipamentos de laboratório e consumíveis confiáveis para todas as suas aplicações de sinterização. Vamos discutir os objetivos do seu projeto e encontrar a solução perfeita. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Por que o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo é crítico para a sinterização de A356? Maximize a Densidade

- Qual o papel de um forno de Prensagem a Quente a Vácuo (VHP) na densificação do Rutênio? Alcance 99,7% de Densidade Relativa

- Por que um sistema de controle de temperatura de alta precisão em um forno de prensagem a quente a vácuo é crítico? Síntese Perfeita de Cu-Ti3SiC2

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza