Em essência, o revestimento por pulverização catódica é um processo de alta precisão que deposita um filme ultrafino e uniforme de material em uma superfície. Ele funciona usando íons de gás energizados em vácuo para remover fisicamente átomos de um material de origem (o "alvo"), que então viajam e se condensam no objeto que você deseja revestir (o "substrato"). Este método cria uma ligação em nível atômico, tornando o revestimento incrivelmente durável e consistente.

O revestimento por pulverização catódica não é meramente a aplicação de uma camada; é uma técnica de deposição física de vapor (PVD) que incorpora átomos em uma superfície. Isso cria uma ligação em nível atômico excepcionalmente forte, uniforme e durável, que é fundamentalmente superior à simples galvanoplastia ou pintura para aplicações de alto desempenho.

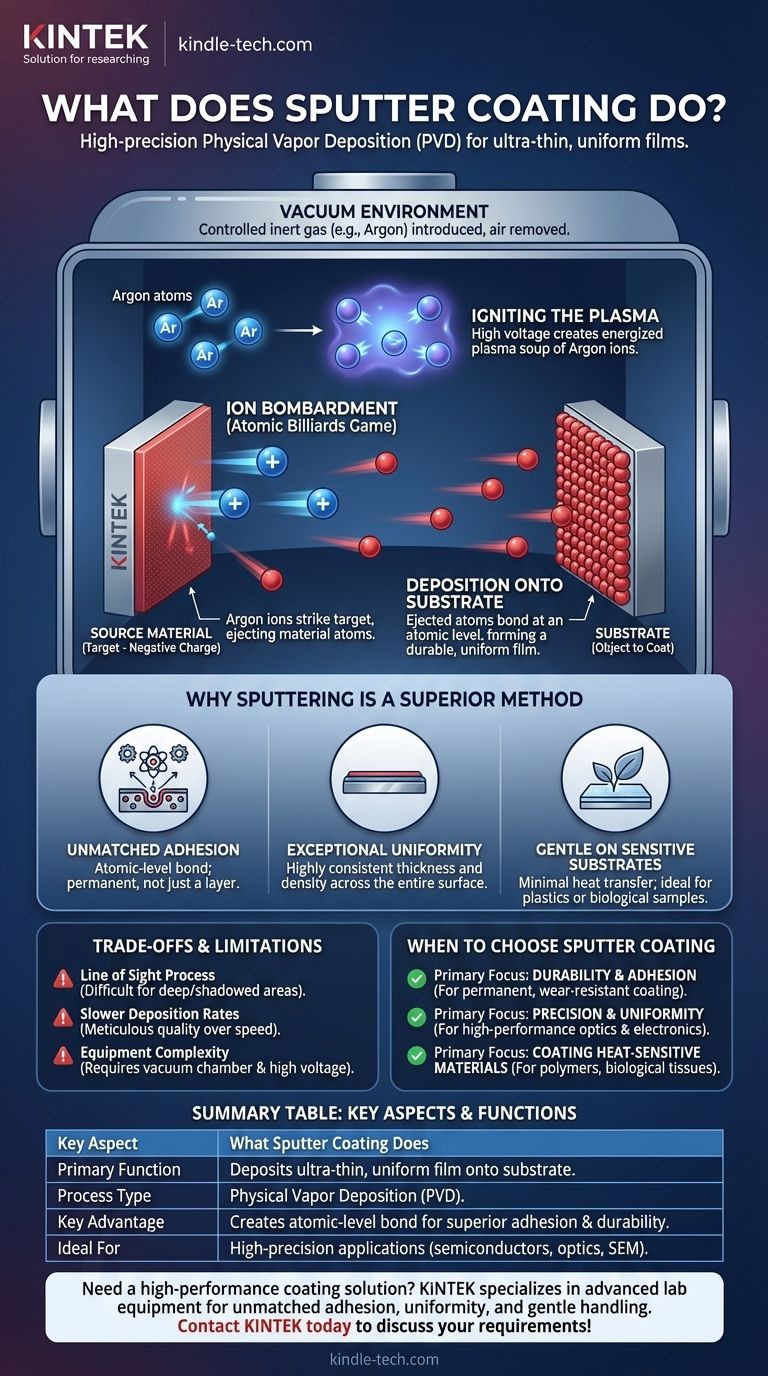

O Processo de Pulverização Catódica: Um Jogo de Bilhar Atômico

Para entender o que o revestimento por pulverização catódica faz, ajuda visualizá-lo como um jogo de bilhar controlado acontecendo em escala atômica. Todo o processo ocorre dentro de uma câmara de vácuo selada para garantir a pureza.

O Ambiente de Vácuo

Primeiro, a câmara é evacuada para remover ar e outros contaminantes. Em seguida, é preenchida com uma pequena quantidade controlada de um gás inerte de alta pureza, mais comumente Argônio.

Ignição do Plasma

Uma alta voltagem é aplicada, o que remove elétrons dos átomos de Argônio. Isso cria uma "sopa" energizada de íons de Argônio positivos e elétrons livres conhecida como plasma, que muitas vezes brilha em roxo ou azul.

O Bombardeio de Íons

O material de origem, ou alvo, recebe uma carga elétrica negativa. Isso atrai os íons de Argônio carregados positivamente do plasma, fazendo com que eles acelerem e colidam com o alvo em alta velocidade.

Este bombardeio é um processo de transferência de momento. Cada íon age como uma bola de bilhar, atingindo os átomos do alvo e ejetando-os da superfície com força significativa.

Deposição no Substrato

Esses átomos do alvo ejetados viajam através da câmara de vácuo e atingem o substrato. Como chegam com alta energia, eles se incorporam à superfície do substrato, formando um filme incrivelmente forte e denso.

Por Que a Pulverização Catódica é um Método de Revestimento Superior

A natureza única do processo de pulverização catódica oferece várias vantagens-chave que o tornam essencial em campos que vão desde a fabricação de semicondutores até a preparação de amostras biológicas para microscopia.

Adesão Inigualável

Ao contrário da tinta, que simplesmente se assenta em uma superfície, os átomos pulverizados são impulsionados para o substrato. Isso cria uma poderosa ligação em nível atômico, tornando o revestimento uma parte permanente do objeto, em vez de apenas uma camada aplicada.

Uniformidade Excepcional

O plasma estável e controlado garante que os átomos sejam ejetados do alvo de forma uniforme. Isso resulta em um filme de espessura e densidade altamente consistentes em toda a superfície do substrato, o que é crítico para componentes ópticos e eletrônicos.

Suave em Substratos Sensíveis

Embora o processo geral gere algum calor que deve ser gerenciado, os próprios átomos pulverizados não transferem energia térmica significativa para o substrato. Isso torna a pulverização catódica ideal para revestir materiais sensíveis ao calor como plásticos ou amostras biológicas para um microscópio eletrônico de varredura (MEV).

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia é perfeita para todos os cenários. Ser um consultor eficaz significa reconhecer as restrições práticas da pulverização catódica.

A Restrição de "Linha de Visada"

A pulverização catódica é um processo de "linha de visada". Os átomos viajam em um caminho relativamente reto do alvo para o substrato. Isso torna difícil revestir o interior de orifícios profundos ou áreas complexas e sombreadas sem girar o substrato em acessórios especializados.

Taxas de Deposição Mais Lentas

A precisão tem um custo. A pulverização catódica é frequentemente um método de deposição mais lento em comparação com outras técnicas, como a evaporação térmica. A natureza meticulosa e controlada do processo prioriza a qualidade em detrimento da velocidade.

Complexidade do Equipamento

A exigência de uma câmara de vácuo, fontes de alimentação de alta voltagem e controles de processo torna o equipamento de pulverização catódica mais complexo e caro do que métodos de revestimento mais simples, como a galvanoplastia.

Quando Escolher o Revestimento por Pulverização Catódica

Sua escolha da tecnologia de revestimento deve ser sempre impulsionada pelo seu objetivo final. A pulverização catódica é a escolha definitiva quando o desempenho e a precisão não são negociáveis.

- Se seu foco principal é durabilidade e adesão: O revestimento por pulverização catódica é ideal porque cria uma ligação atômica, tornando o revestimento uma parte permanente e resistente ao desgaste do substrato.

- Se seu foco principal é precisão e uniformidade: O processo de plasma controlado garante um filme consistente e ultrafino, o que é crítico para óptica de alto desempenho, eletrônicos e preparação de amostras para MEV.

- Se seu foco principal é revestir materiais sensíveis ao calor: A pulverização catódica é uma escolha superior, pois deposita material com mínima transferência de calor, protegendo a integridade de substratos delicados como polímeros ou tecido biológico.

Ao compreender seus princípios de deposição em nível atômico, você pode alavancar o revestimento por pulverização catódica para alcançar um nível de desempenho e qualidade que é simplesmente inatingível com métodos convencionais.

Tabela Resumo:

| Aspecto Chave | O Que o Revestimento por Pulverização Catódica Faz |

|---|---|

| Função Primária | Deposita um filme ultrafino e uniforme de material em uma superfície (substrato). |

| Tipo de Processo | Uma técnica de Deposição Física de Vapor (PVD). |

| Principal Vantagem | Cria uma ligação em nível atômico para adesão e durabilidade superiores. |

| Ideal Para | Aplicações de alta precisão em semicondutores, óptica e preparação de amostras para MEV. |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório?

O revestimento por pulverização catódica é a escolha definitiva quando o desempenho e a precisão não são negociáveis. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para atender a essas necessidades críticas. Nossas soluções garantem adesão inigualável, uniformidade excepcional e manuseio suave de substratos sensíveis.

Deixe nossos especialistas ajudá-lo a alcançar resultados superiores para suas aplicações de alto desempenho. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura