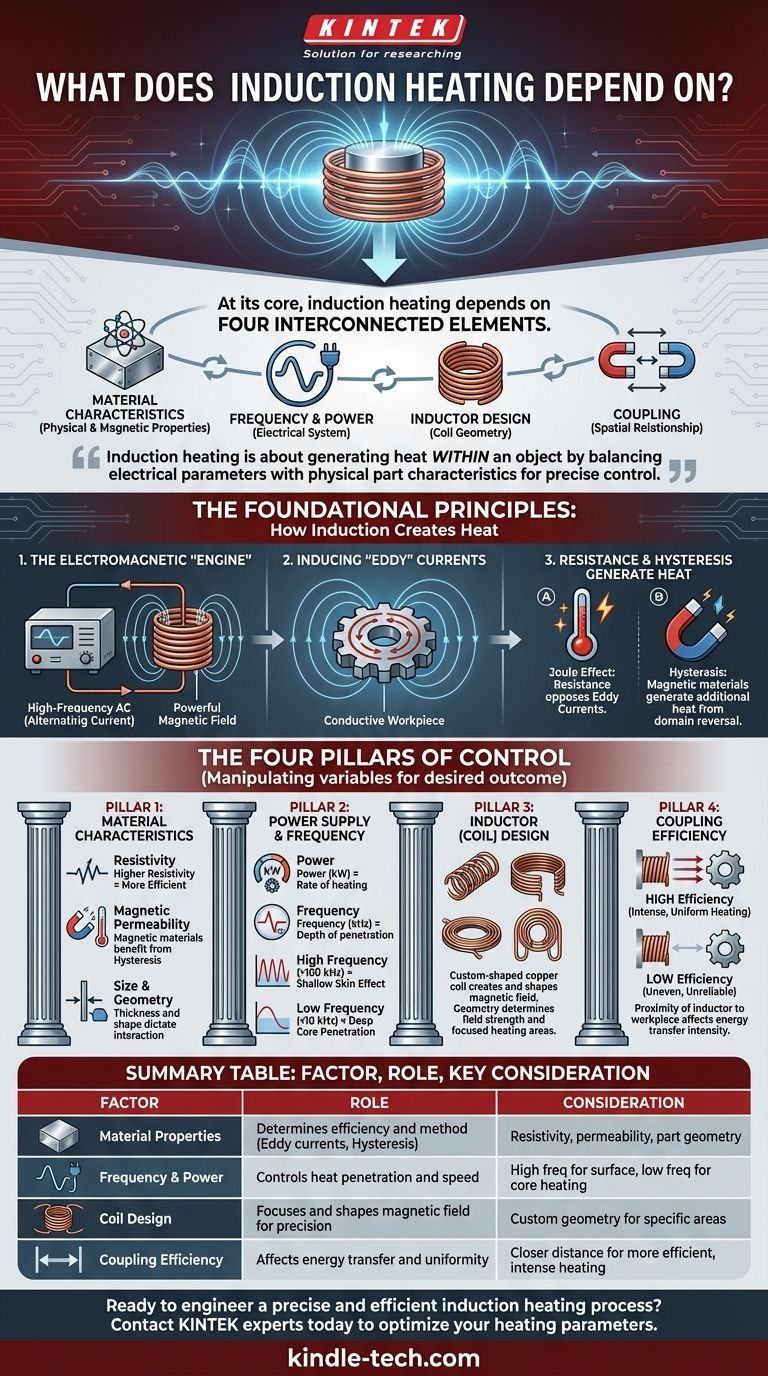

Em sua essência, o aquecimento por indução depende de quatro elementos interconectados. Estes são as propriedades físicas e magnéticas do material a ser aquecido, a frequência e potência do sistema elétrico, o design geométrico da bobina de indução e a relação espacial, ou "acoplamento", entre a bobina e o material. O processo funciona induzindo correntes elétricas diretamente dentro da peça, permitindo um aquecimento rápido e sem contato.

O aquecimento por indução não se trata de aplicar calor externo; trata-se de gerar calor dentro de um objeto. O sucesso depende do equilíbrio dos parâmetros elétricos do sistema com as características físicas da peça para controlar precisamente onde e com que rapidez este calor interno é gerado.

Os Princípios Fundamentais: Como a Indução Cria Calor

Para controlar o aquecimento por indução, você deve primeiro entender seu mecanismo fundamental. O processo é uma aplicação direta dos princípios eletromagnéticos.

O "Motor" Eletromagnético

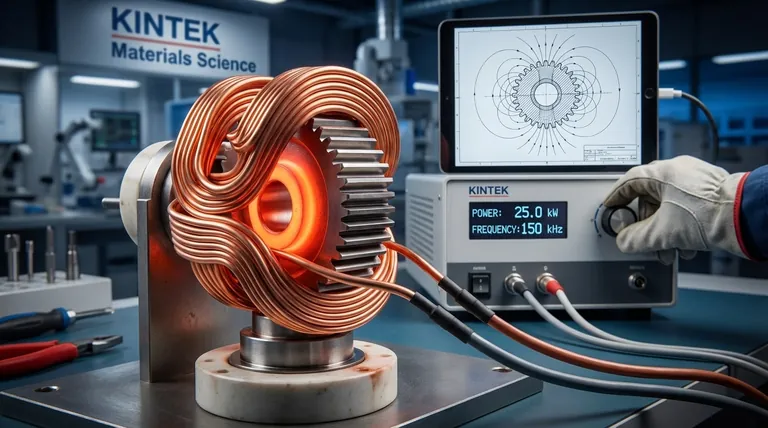

A fonte de alimentação de um sistema de aquecimento por indução envia uma corrente alternada (CA) de alta frequência através de um indutor, que é tipicamente uma bobina de cobre. De acordo com as equações de Maxwell, esta corrente alternada cria um campo magnético poderoso e em rápida mudança no espaço ao redor da bobina.

Induzindo Correntes de "Foucault"

Quando uma peça de trabalho condutora, como uma peça de metal, é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro da peça. Estas são conhecidas como correntes de Foucault.

Resistência e Histerese Geram Calor

O calor é gerado de duas maneiras. Primeiro, a resistência elétrica natural do material se opõe ao fluxo dessas correntes de Foucault, resultando em aquecimento localizado intenso (efeito Joule). Segundo, se o material for magnético (como o ferro), a rápida reversão de seus domínios magnéticos cria calor friccional adicional através da histerese. É por isso que materiais magnéticos geralmente aquecem mais rápido do que os não magnéticos.

Os Quatro Pilares do Controle

Dominar o aquecimento por indução significa manipular quatro variáveis-chave para alcançar um resultado desejado. Esses fatores não funcionam isoladamente; eles são profundamente codependentes.

Pilar 1: Características do Material

As propriedades da peça de trabalho em si são o ponto de partida para qualquer processo de indução.

- Resistividade: Materiais com maior resistividade elétrica aquecem de forma mais eficiente. A resistência é o que converte a corrente induzida em calor.

- Permeabilidade Magnética: Materiais magnéticos são altamente suscetíveis ao aquecimento por indução abaixo de sua temperatura Curie, beneficiando-se tanto das correntes de Foucault quanto das perdas por histerese.

- Tamanho e Geometria: A espessura e a forma da peça ditam como ela interage com o campo magnético.

Pilar 2: Fonte de Alimentação e Frequência

A unidade de potência — uma fonte de RF de estado sólido — é o coração do sistema, e suas configurações são seus controles primários.

- Potência (kW): O nível de potência determina a taxa de aquecimento. Mais quilowatts entregam mais energia por segundo, fazendo com que a temperatura da peça suba mais rapidamente.

- Frequência (kHz): A frequência da corrente alternada determina a profundidade de penetração do calor. Este é um conceito crítico conhecido como "efeito pelicular".

Correntes de alta frequência (>100 kHz) permanecem na superfície da peça, criando uma zona de calor superficial. Correntes de baixa frequência (<10 kHz) penetram mais profundamente no núcleo do material.

Pilar 3: Design do Indutor (Bobina)

O indutor é uma bobina de cobre com formato personalizado que cria e molda o campo magnético. Seu design é, sem dúvida, o fator mais crítico para o aquecimento de precisão.

A geometria da bobina — sua forma, tamanho e número de voltas — determina onde o campo magnético é mais forte. Isso foca a energia, permitindo aquecer uma área específica, como os dentes de uma engrenagem ou a ponta de um eixo, sem afetar o resto da peça.

Pilar 4: Eficiência de Acoplamento

Acoplamento refere-se à proximidade do indutor à peça de trabalho. A força do campo magnético diminui rapidamente com a distância.

Portanto, uma distância menor entre a bobina e a peça resulta em uma transferência de energia mais eficiente e um efeito de aquecimento mais intenso. O espaçamento inconsistente pode levar a um aquecimento irregular e resultados não confiáveis.

Compreendendo as Compensações

Otimizar um processo de indução sempre envolve equilibrar fatores concorrentes. Não existe uma única configuração "melhor", apenas a combinação certa para um objetivo específico.

Profundidade vs. Velocidade

Para aquecer o núcleo de uma peça grande, você precisa de uma baixa frequência para garantir uma penetração profunda. No entanto, esse processo pode ser mais lento. Para endurecer uma superfície, você precisa de uma alta frequência para um aquecimento superficial e rápido, mas isso deixará o núcleo inalterado.

Eficiência vs. Flexibilidade

Uma bobina de formato personalizado que está perfeitamente acoplada a uma peça específica será extremamente eficiente. No entanto, uma bobina helicoidal de múltiplas voltas mais genérica pode ser menos eficiente, mas muito mais versátil, capaz de aquecer peças de vários tamanhos. A escolha depende do volume de produção e da variedade de peças.

Potência vs. Custo

Uma fonte de alimentação de alta potência aquecerá as peças mais rapidamente, aumentando a produtividade. No entanto, ela vem com um investimento de capital significativamente maior e maior consumo de energia. A fonte de alimentação ideal é aquela que atende à taxa de produção exigida sem ser superdimensionada.

Como Aplicar Isso ao Seu Processo

Sua aplicação dita como você deve priorizar esses fatores.

- Se seu foco principal é o endurecimento superficial: Você precisará de uma fonte de alimentação de alta frequência e uma bobina projetada para acoplamento próximo para criar uma zona de calor superficial e rápida.

- Se seu foco principal é o aquecimento completo de um grande tarugo para forjamento: Você precisará de um sistema de baixa frequência com potência suficiente para penetrar profundamente no núcleo do material.

- Se seu foco principal é a brasagem ou colagem de precisão: O design do indutor é primordial para concentrar o calor apenas na área da junta, muitas vezes usando uma frequência média a alta.

- Se seu foco principal é aquecer peças muito finas ou pequenas: Uma frequência muito alta é necessária, pois um campo magnético de frequência mais baixa pode passar pela peça com interação insuficiente.

Ao compreender esses fatores interconectados, você pode projetar um processo de indução que oferece resultados precisos e repetíveis para seu desafio de fabricação específico.

Tabela Resumo:

| Fator | Função no Aquecimento por Indução | Consideração Chave |

|---|---|---|

| Propriedades do Material | Determina a eficiência e o método de aquecimento (correntes de Foucault, histerese). | Resistividade, permeabilidade magnética, geometria da peça. |

| Frequência e Potência | Controla a profundidade de penetração do calor (efeito pelicular) e a velocidade de aquecimento. | Alta frequência para aquecimento superficial; baixa frequência para aquecimento profundo do núcleo. |

| Design da Bobina | Foca e molda o campo magnético para zonas de aquecimento precisas. | Geometria personalizada para atingir áreas específicas como dentes de engrenagem ou juntas. |

| Eficiência de Acoplamento | Afeta a intensidade da transferência de energia e a uniformidade do aquecimento. | Distância menor entre a bobina e a peça resulta em aquecimento mais eficiente e intenso. |

Pronto para projetar um processo de aquecimento por indução preciso e eficiente para sua aplicação?

Seja seu foco o endurecimento superficial, o aquecimento completo para forjamento ou a brasagem de precisão, o equipamento certo é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de aquecimento por indução adaptados aos seus desafios específicos de material e geometria.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seus parâmetros de aquecimento para controle, repetibilidade e resultados superiores.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício

- Qual é a temperatura máxima para um elemento de aquecimento de SiC? Desvende a Chave para a Longevidade e o Desempenho

- Para que são usados os elementos de aquecimento de carboneto de silício? Aquecimento confiável de alta temperatura para processos industriais

- Para que é utilizada a haste de carboneto de silício aquecida a alta temperatura? Um Elemento de Aquecimento de Primeira Linha para Ambientes Extremos

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais