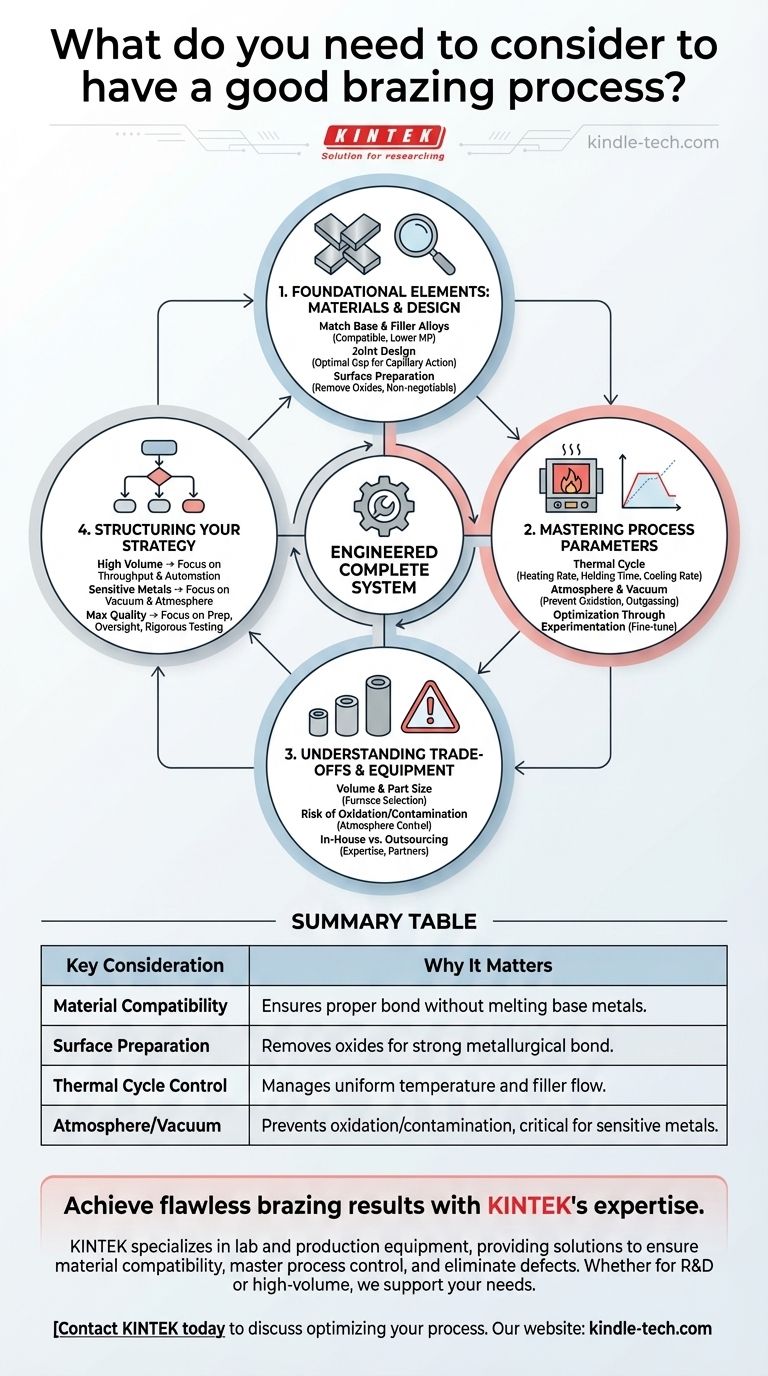

Para alcançar um bom processo de brasagem, você deve controlar sistematicamente quatro áreas-chave: a compatibilidade de seus metais-base e liga de enchimento, a preparação meticulosa da superfície para remover óxidos, o gerenciamento preciso do ciclo térmico (aquecimento, manutenção e resfriamento), e a seleção do equipamento e atmosfera corretos para o trabalho. Esses fatores não são independentes; eles formam um sistema interconectado que dita a qualidade final da junta.

O princípio central da brasagem bem-sucedida não é encontrar uma única configuração "correta", mas sim projetar um sistema completo onde os materiais, o design da junta, a condição da superfície e os parâmetros do processo estejam todos perfeitamente alinhados com a aplicação específica e o resultado desejado.

Elementos Fundamentais: Materiais e Design

Antes mesmo de o calor ser aplicado, decisões cruciais sobre materiais e preparação preparam o terreno para o sucesso ou o fracasso. Ignorar esta fase é uma fonte comum de defeitos de brasagem.

### Compatibilizando Metais-Base e Ligas de Enchimento

O primeiro passo é garantir que a liga de enchimento escolhida seja quimicamente compatível com os metais-base que você pretende unir.

O ponto de fusão do enchimento deve ser menor do que o dos metais-base, permitindo que ele flua para a junta por ação capilar sem derreter os componentes parentais.

### O Papel Crítico do Design da Junta

A forma e o tamanho das peças que estão sendo unidas influenciam diretamente como o calor é absorvido e como o metal de enchimento flui.

Uma junta bem projetada oferece a folga ideal para que a ação capilar puxe o enchimento fundido, criando uma ligação forte e completa.

### Preparação da Superfície: O Primeiro Passo Não Negociável

Quase todos os metais possuem uma película de óxido superficial que impedirá a liga de enchimento de molhar e ligar-se ao material-base.

Essa camada deve ser removida, geralmente por limpeza química com uma solução alcalina ou outros métodos mecânicos, para garantir que uma forte ligação metalúrgica possa se formar.

Dominando os Parâmetros do Processo

O ciclo de brasagem real é um delicado equilíbrio de temperatura, tempo e atmosfera. Cada variável deve ser cuidadosamente controlada para corresponder aos materiais e equipamentos.

### Controlando o Ciclo Térmico

O ciclo térmico consiste na taxa de aquecimento, tempo de manutenção na temperatura de brasagem e taxa de resfriamento.

Uma taxa de aquecimento adequada garante uma temperatura uniforme em toda a montagem. O tempo de manutenção deve ser longo o suficiente para que o enchimento derreta e flua completamente, enquanto a taxa de resfriamento pode afetar a microestrutura final e a resistência da junta.

### A Importância da Atmosfera e do Vácuo

Muitos materiais são altamente sensíveis ao oxigênio em temperaturas elevadas, o que pode levar à oxidação e a uma junta falha.

A brasagem é, portanto, frequentemente realizada em uma atmosfera controlada ou em um alto nível de vácuo. A escolha depende da sensibilidade do material à oxidação e do potencial de desgaseificação de elementos do próprio metal.

### Otimização Através da Experimentação

Embora os princípios sejam universais, a combinação ideal desses parâmetros varia para cada aplicação única.

É essencial determinar o processo ideal através de testes experimentais e triagem para ajustar os parâmetros para suas peças específicas e requisitos de qualidade.

Compreendendo as Trocas e o Equipamento

O equipamento que você escolhe e sua estratégia operacional criam restrições e oportunidades. Compreender essas trocas é fundamental para um processo robusto e econômico.

### Avaliando o Volume de Produção e o Tamanho da Peça

A vazão necessária e o tamanho físico de suas peças são os principais impulsionadores na seleção do forno.

Um pequeno componente aeroespacial de alto valor tem necessidades de equipamento vastamente diferentes das de milhares de peças de consumo, influenciando tudo, desde o tipo de forno até o nível de automação.

### O Risco de Oxidação e Contaminação

O maior risco em muitas operações de brasagem é a contaminação, principalmente por oxigênio.

Não selecionar um forno capaz de manter a atmosfera ou vácuo necessários para seu material específico produzirá consistentemente juntas fracas e não confiáveis.

### Expertise Interna vs. Terceirização

A execução de um processo de brasagem de alta qualidade requer significativa expertise metalúrgica.

Se essa expertise não estiver disponível internamente, a parceria com uma empresa certificada de tratamento de metais é frequentemente o caminho mais confiável. Um histórico comprovado e equipamento adequado são considerações vitais ao escolher um fornecedor.

Como Estruturar Sua Estratégia de Brasagem

Seu objetivo principal deve ditar seu foco operacional. Use estes pontos para alinhar sua estratégia com o resultado desejado.

- Se seu foco principal é a produção de alto volume: Priorize a seleção de equipamentos com base na vazão, automação e como o forno se integra ao seu fluxo de fabricação geral.

- Se seu foco principal é unir metais sensíveis ou reativos: Concentre-se em alcançar o nível de vácuo e controle de atmosfera necessários para prevenir a oxidação e a desgaseificação.

- Se seu foco principal é alcançar a máxima qualidade e confiabilidade da junta: Invista pesadamente em preparação meticulosa da superfície, supervisão metalúrgica especializada e otimização rigorosa do processo experimental.

Em última análise, uma operação de brasagem bem-sucedida é um processo científico repetível e altamente controlado, não uma forma de arte.

Tabela Resumo:

| Consideração Chave | Por que é Importante |

|---|---|

| Compatibilidade de Materiais | Garante que a liga de enchimento se ligue corretamente aos metais-base sem derretê-los. |

| Preparação da Superfície | Remove óxidos para uma forte ligação metalúrgica; a causa mais comum de falha. |

| Controle do Ciclo Térmico | Gerencia aquecimento, manutenção e resfriamento para temperatura uniforme e fluxo adequado do enchimento. |

| Atmosfera/Vácuo | Previne oxidação e contaminação, o que é crítico para metais sensíveis ou reativos. |

Obtenha resultados de brasagem impecáveis com a expertise da KINTEK.

Um processo de brasagem bem-sucedido requer controle preciso e o equipamento certo. A KINTEK é especializada em equipamentos de laboratório e produção, incluindo soluções de brasagem, para ajudá-lo a:

- Garantir a Compatibilidade de Materiais: Obtenha orientação especializada na seleção das ligas de enchimento certas para seus metais-base.

- Dominar o Controle do Processo: Utilize equipamentos projetados para gerenciamento preciso de temperatura e atmosfera.

- Eliminar Defeitos: Alcance juntas fortes e confiáveis através de metodologias comprovadas e maquinário confiável.

Seja em P&D ou produção de alto volume, fornecemos as ferramentas e o suporte para suas necessidades específicas de laboratório e fabricação.

Entre em contato com a KINTEK hoje para discutir como podemos otimizar seu processo de brasagem para qualidade e eficiência superiores.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção