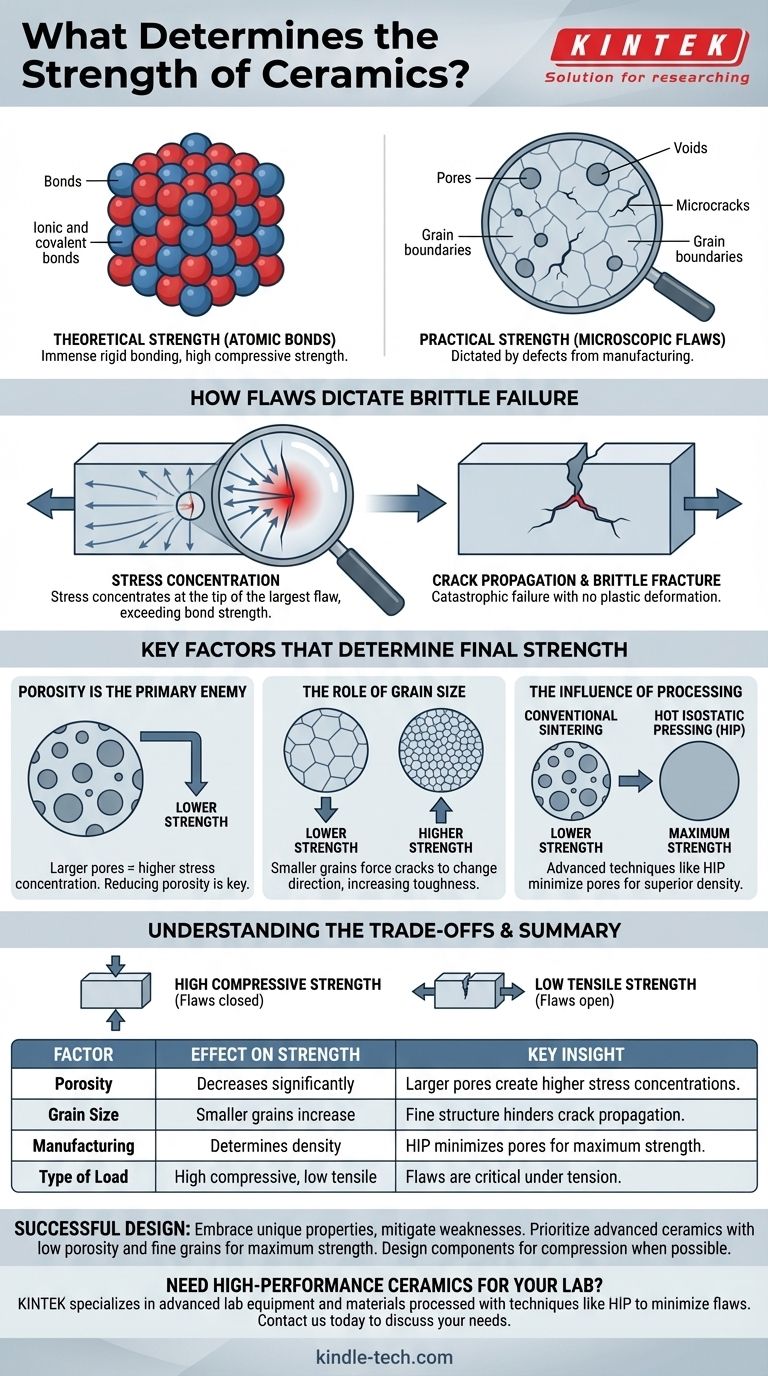

Em última análise, a resistência de uma cerâmica não é determinada pelas suas poderosas ligações atômicas, mas pela presença e tamanho das suas falhas microscópicas. Embora as cerâmicas possuam uma imensa resistência teórica devido às suas ligações iônicas e covalentes rígidas, a sua resistência prática e real é ditada por defeitos preexistentes como poros, microfissuras e contornos de grão que são introduzidos durante o fabrico.

O princípio fundamental a ser compreendido é este: A resistência de uma cerâmica é uma função direta das suas imperfeições. O estresse concentra-se na ponta da maior falha, e uma vez que esse estresse excede a resistência intrínseca do material, uma fissura propaga-se catastroficamente, levando à fratura frágil.

O Paradoxo: Imensa Resistência Minada por Falhas

As cerâmicas apresentam um clássico paradoxo de engenharia. A sua estrutura interna é incrivelmente robusta, mas podem falhar em condições que outros materiais, como os metais, suportariam facilmente. Este comportamento está enraizado no conflito entre a sua ligação atômica e a sua microestrutura.

O Poder das Ligações Atômicas

As cerâmicas são caracterizadas por ligações iônicas e covalentes extremamente fortes e rígidas. Estas ligações mantêm os átomos firmemente no lugar, razão pela qual as cerâmicas são incrivelmente duras, resistentes a altas temperaturas e possuem uma resistência à compressão muito elevada (resistência a serem espremidas).

A Realidade Inevitável das Falhas

No entanto, nenhuma cerâmica do mundo real é perfeita. O processo de fabricação – misturar pós, moldá-los e cozê-los a altas temperaturas (sinterização) – cria inevitavelmente defeitos microscópicos. Estes incluem poros (pequenos vazios), microfissuras e contornos de grão inconsistentes.

Como as Falhas Ditamm a Fratura Frágil

Estas falhas minúsculas e aparentemente insignificantes são os verdadeiros determinantes da resistência de uma cerâmica quando é puxada ou dobrada. Elas atuam como pontos de iniciação para a falha total.

Concentração de Estresse: O Ponto de Ruptura

Quando uma peça cerâmica é submetida a tensão (uma força de tração), o estresse não é distribuído uniformemente. Em vez disso, ele concentra-se intensamente na ponta afiada da maior e mais severa falha dentro do material.

Este efeito multiplica a força aplicada naquele único ponto. Uma carga externa modesta pode gerar um estresse localizado massivo na ponta de uma fissura, excedendo facilmente a resistência intrínseca de ligação do material.

Propagação de Fissuras: O Ponto Sem Retorno

Em metais, este alto estresse seria aliviado por deformação plástica – o material dobraria e esticaria. As cerâmicas não podem fazer isso porque as suas ligações rígidas impedem que os átomos deslizem uns sobre os outros.

Em vez disso, o estresse concentrado fornece a energia para quebrar as ligações atômicas na ponta da fissura, fazendo com que a fissura cresça. Este processo alimenta-se a si mesmo, acelerando rapidamente através do material até que ele frature completamente num fenômeno conhecido como fratura frágil.

Fatores Chave Que Determinam a Resistência Final

Compreender o mecanismo de falha permite-nos identificar os fatores críticos que controlam a resistência final e utilizável de um componente cerâmico.

A Porosidade É o Inimigo Primário

O fator mais importante é a porosidade. Tanto o tamanho quanto a quantidade de poros impactam diretamente a resistência. Um poro maior cria um local de concentração de estresse maior, tornando-o o ponto mais provável de falha. Reduzir a porosidade é a forma mais eficaz de melhorar a resistência de uma cerâmica.

O Papel do Tamanho do Grão

A resistência de uma cerâmica também pode ser influenciada pelo seu tamanho de grão – o tamanho das regiões cristalinas individuais dentro do material. Geralmente, um tamanho de grão menor e mais uniforme aumenta a resistência e a tenacidade. Uma fissura que se propaga através do material é forçada a mudar de direção em cada contorno de grão, o que consome energia e torna a fratura mais difícil.

A Influência do Processamento

O método de fabricação é o que controla a porosidade e o tamanho do grão. Técnicas avançadas como a prensa a quente ou a prensa isostática a quente (HIP) aplicam pressão durante a cozedura para espremer os poros, resultando num produto final muito mais denso e forte em comparação com a sinterização convencional.

Compreendendo as Compensações

A natureza inerente das cerâmicas cria um conjunto de compensações não negociáveis que todo engenheiro deve considerar.

Alta Resistência à Compressão vs. Baixa Resistência à Tração

A característica definidora das cerâmicas é a sua imensa resistência sob compressão, mas a sua relativa fraqueza sob tensão. As falhas que iniciam a fratura sob tensão são simplesmente empurradas para fechar sob compressão, permitindo que as fortes ligações atômicas suportem a carga.

A Ausência de "Tenacidade"

Tenacidade é a capacidade de um material absorver energia e deformar antes de fraturar. Como as cerâmicas não possuem um mecanismo para deformação plástica, elas têm uma baixa tenacidade à fratura. Isso significa que a falha é quase sempre súbita, catastrófica e ocorre com pouco ou nenhum aviso.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão quais propriedades cerâmicas são mais importantes.

- Se o seu foco principal é a máxima resistência mecânica: Priorize cerâmicas avançadas e técnicas com baixa porosidade documentada (<0,1%) e estruturas de grão finas e controladas.

- Se o seu foco principal é a estabilidade térmica ou resistência química: Muitas vezes, pode usar cerâmicas mais convencionais, mas deve projetar os componentes para garantir que sejam carregados em compressão, nunca em tensão.

- Se o seu foco principal é a relação custo-benefício: Aceite que as cerâmicas tradicionais terão maior porosidade e menor resistência, e projete uma geometria mais espessa ou robusta para compensar as limitações do material.

Em última análise, o design bem-sucedido com cerâmicas advém de abraçar as suas propriedades únicas e mitigar as suas fraquezas inerentes.

Tabela Resumo:

| Fator | Efeito na Resistência | Principal Conclusão |

|---|---|---|

| Porosidade | Diminui significativamente a resistência | Poros maiores criam maiores concentrações de estresse, tornando a falha mais provável. |

| Tamanho do Grão | Grãos menores aumentam a resistência | Uma estrutura de grão fina e uniforme força as fissuras a mudar de direção, dificultando a propagação. |

| Processo de Fabricação | Determina a densidade final e o tamanho da falha | A Prensa Isostática a Quente (HIP) minimiza os poros para máxima resistência. |

| Tipo de Carga | Alta resistência à compressão, baixa resistência à tração | As falhas são críticas sob tensão, mas são fechadas sob compressão. |

Precisa de cerâmicas de alto desempenho para o seu laboratório? A resistência e a confiabilidade dos seus componentes cerâmicos estão diretamente ligadas à sua qualidade de fabricação. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados, incluindo materiais processados com técnicas como a Prensa Isostática a Quente para minimizar falhas e maximizar o desempenho. Deixe que os nossos especialistas o ajudem a selecionar a solução cerâmica certa para a sua aplicação específica – seja para máxima resistência mecânica, estabilidade térmica ou resistência química.

Contacte-nos hoje para discutir como podemos apoiar as necessidades do seu laboratório com cerâmicas de engenharia de precisão.

Guia Visual

Produtos relacionados

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

As pessoas também perguntam

- Quais são duas desvantagens do metal? Compreendendo a Corrosão e as Limitações de Peso

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Qual é melhor: soldagem ou brasagem? Escolha o Método Certo de União de Metais para o Seu Projeto