Para criar um diamante artificial, você deve usar um dos dois métodos principais, cada um envolvendo condições drasticamente diferentes. O primeiro, Alta Pressão/Alta Temperatura (HPHT), replica a força brutal do manto da Terra. O segundo, Deposição Química de Vapor (CVD), "cultiva" um diamante átomo por átomo a partir de um gás superaquecido. Ambos os métodos produzem um produto final que é química, física e opticamente idêntico a um diamante extraído.

O principal desafio na criação de um diamante é forçar os átomos de carbono a uma rede cristalina altamente estável e rígida. Você pode conseguir isso com imensa força física (HPHT) ou engenheirando meticulosamente o ambiente atômico (CVD).

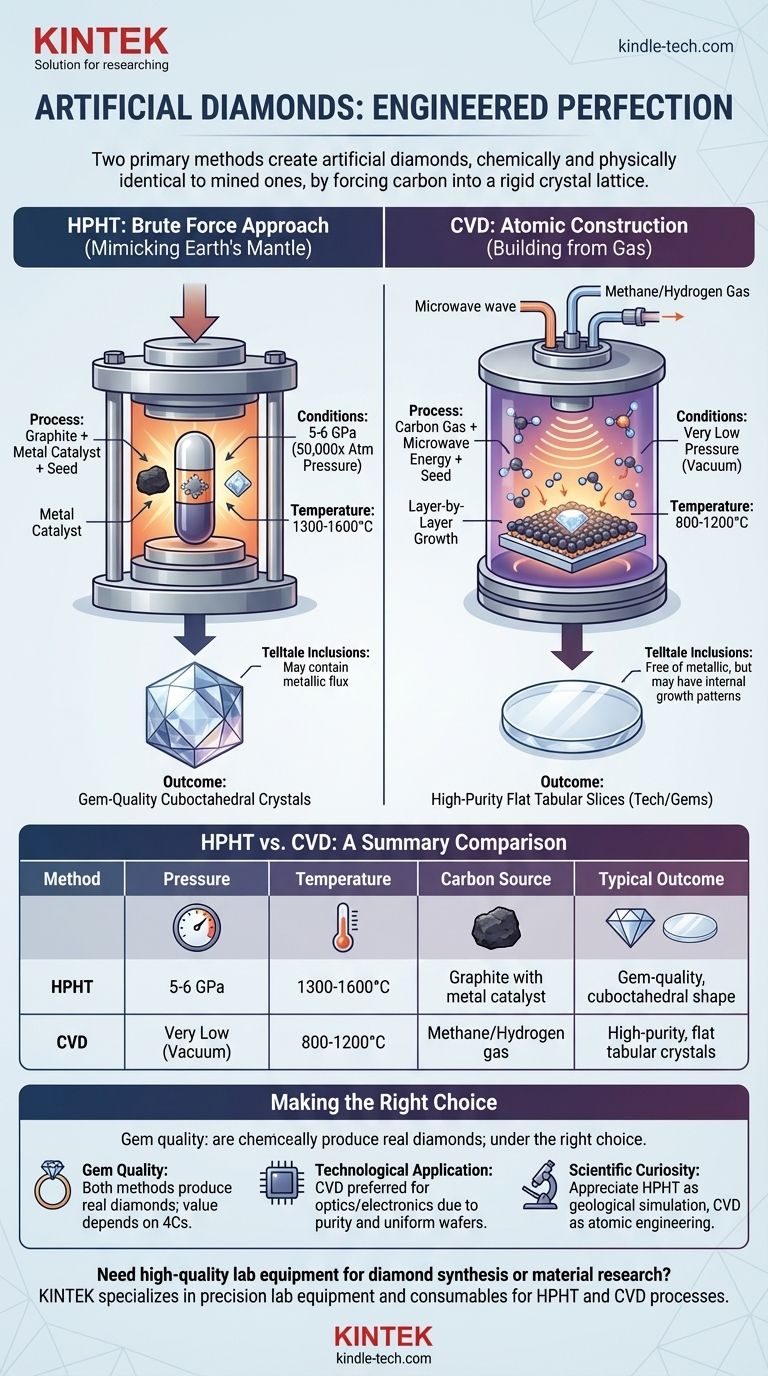

A Abordagem da Força Bruta: Alta Pressão/Alta Temperatura (HPHT)

O método HPHT é a técnica original para criar diamantes e imita diretamente as condições profundas dentro da Terra onde os diamantes naturais se formam.

Replicando o Manto da Terra

O objetivo do HPHT é criar um ambiente onde a forma mais estável do carbono seja o diamante, e não o grafite (a forma encontrada em lápis). Isso requer a simulação das condições do manto superior da Terra.

Os Ingredientes Chave

Um processo começa com uma fonte de carbono puro, como o grafite. Este carbono é colocado em uma cápsula com um catalisador metálico (como ferro, níquel ou cobalto) e um minúsculo cristal "semente" de diamante.

As Condições Necessárias

A cápsula é submetida a uma pressão imensa de 5 a 6 gigapascals (GPa), o que é mais de 50.000 vezes a pressão atmosférica ao nível do mar. Simultaneamente, é aquecida a temperaturas entre 1300–1600°C (2372–2912°F).

O Resultado: Cristais com Qualidade de Gema

Sob este calor e pressão extremos, o catalisador metálico dissolve a fonte de carbono. Os átomos de carbono então migram através do metal fundido e precipitam-se sobre a semente de diamante mais fria, cristalizando-se em um novo e maior diamante. O processo pode levar de vários dias a semanas.

A Abordagem da Construção Atômica: Deposição Química de Vapor (CVD)

CVD é uma técnica mais recente que constrói um diamante do zero, mais parecido com a impressão 3D em escala atômica. Não depende de alta pressão.

Construindo do Átomo para Cima

Em vez de forçar uma fonte de carbono sólida a se transformar em diamante, o CVD começa com um gás contendo carbono. O método deposita átomos de carbono um por um em um substrato para cultivar um cristal de diamante em camadas.

Os Ingredientes Chave

Este processo começa com uma fina fatia de um cristal semente de diamante colocada dentro de uma câmara de vácuo. A câmara é então preenchida com um gás rico em carbono, tipicamente metano, juntamente com outros gases como o hidrogênio.

As Condições Necessárias

A câmara é aquecida a altas temperaturas de 800–1200°C (1472–2192°F), mas a pressão muito baixa — essencialmente um vácuo. Energia, geralmente de micro-ondas, é introduzida na câmara para quebrar as moléculas de gás, liberando os átomos de carbono.

O Resultado: Fatias de Alta Pureza

Esses átomos de carbono liberados então se depositam na placa semente de diamante, crescendo o cristal camada por camada. O resultado é frequentemente um cristal de diamante plano e tabular de altíssima pureza. Este processo é altamente controlado e pode produzir grandes diamantes adequados tanto para gemas quanto para tecnologia avançada.

Compreendendo as Vantagens e Diferenças

Embora ambos os métodos produzam diamantes reais, as condições sob as quais são feitos deixam pistas sutis que um gemologista pode identificar.

HPHT vs. CVD: Uma Questão de Crescimento

Os diamantes HPHT crescem em forma cuboctaédrica, espelhando seus equivalentes naturais. Em contraste, os diamantes CVD crescem em camadas planas, resultando em uma estrutura cristalina tabular antes do corte.

Inclusões Reveladoras

O processo de criação pode deixar marcas de identificação microscópicas. Os diamantes HPHT podem conter pequenas inclusões do fluxo metálico usado durante seu crescimento. Os diamantes CVD, por outro lado, são livres de inclusões metálicas, mas podem exibir padrões de crescimento internos únicos ou pontos escuros de carbono.

Cor e Tratamento

Inicialmente, os diamantes HPHT eram frequentemente amarelados ou acastanhados devido ao nitrogênio no ambiente de crescimento, enquanto os diamantes CVD podiam ter uma tonalidade acastanhada devido a outros fatores. No entanto, processos de tratamento pós-crescimento (muitas vezes envolvendo calor ou irradiação) podem remover permanentemente essa coloração, tornando as gemas finais incolores.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as condições de criação ajuda a apreciar o produto final, seja para joias, ciência ou indústria.

- Se o seu foco principal é a qualidade da gema: Saiba que ambos os métodos produzem diamantes reais. A qualidade e o valor finais são determinados pelos 4 Cs (corte, cor, clareza e quilate), e não pelo método de crescimento.

- Se o seu foco principal é a aplicação tecnológica: O CVD é frequentemente preferido para óptica e eletrônica, pois permite a criação de wafers de diamante grandes, uniformes e de alta pureza com propriedades específicas.

- Se o seu foco principal é a curiosidade científica: Aprecie o HPHT como um triunfo da simulação geológica e o CVD como uma obra-prima da engenharia em escala atômica.

Em última análise, ambos os métodos demonstram que as condições extremas da natureza podem ser replicadas com sucesso e até refinadas através da engenhosidade humana.

Tabela Resumo:

| Método | Pressão | Temperatura | Fonte de Carbono | Resultado Típico |

|---|---|---|---|---|

| HPHT | 5-6 GPa (50.000x atmosférica) | 1300–1600°C | Grafite com catalisador metálico | Cristais com qualidade de gema, forma cuboctaédrica |

| CVD | Muito baixa (vácuo) | 800–1200°C | Gás Metano/Hidrogênio | Cristais tabulares planos de alta pureza para tecnologia/gemas |

Precisa de equipamentos de laboratório de alta qualidade para síntese de diamante ou pesquisa de materiais? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos avançados como HPHT e CVD. Seja para cultivar diamantes para aplicações gemológicas, científicas ou industriais, nossas soluções garantem desempenho confiável e padrões exigentes. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades exclusivas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Como os diamantes cultivados em laboratório se comparam aos diamantes naturais? Descubra a verdade sobre a origem, o preço e o valor

- Quais são as aplicações do plasma de micro-ondas? Da Síntese de Diamantes à Fabricação de Semicondutores

- Como funciona o plasma de micro-ondas? Desvende a Síntese Precisa de Materiais para Manufatura Avançada

- Quais são os desafios dos diamantes cultivados em laboratório? Navegando pelo valor, percepção e limites técnicos

- O que é um reator de plasma de micro-ondas? Desbloqueie a Síntese de Precisão de Materiais de Alto Desempenho