Para soldar a brasagem em aço inoxidável, você deve usar um metal de enchimento e um método projetados para superar a camada de óxido protetora e resistente do material. Os metais de enchimento comuns incluem ligas à base de prata, à base de cobre e à base de níquel. O sucesso depende inteiramente da remoção dos óxidos superficiais, o que pode ser alcançado com um fluxo químico ou usando uma atmosfera controlada em um forno.

O desafio central da soldagem a brasagem em aço inoxidável não é o aço em si, mas a camada invisível de óxido de cromo em sua superfície. Sua escolha de metal de enchimento e processo deve ser inteiramente focada em vencer essa barreira para obter uma junta forte e confiável.

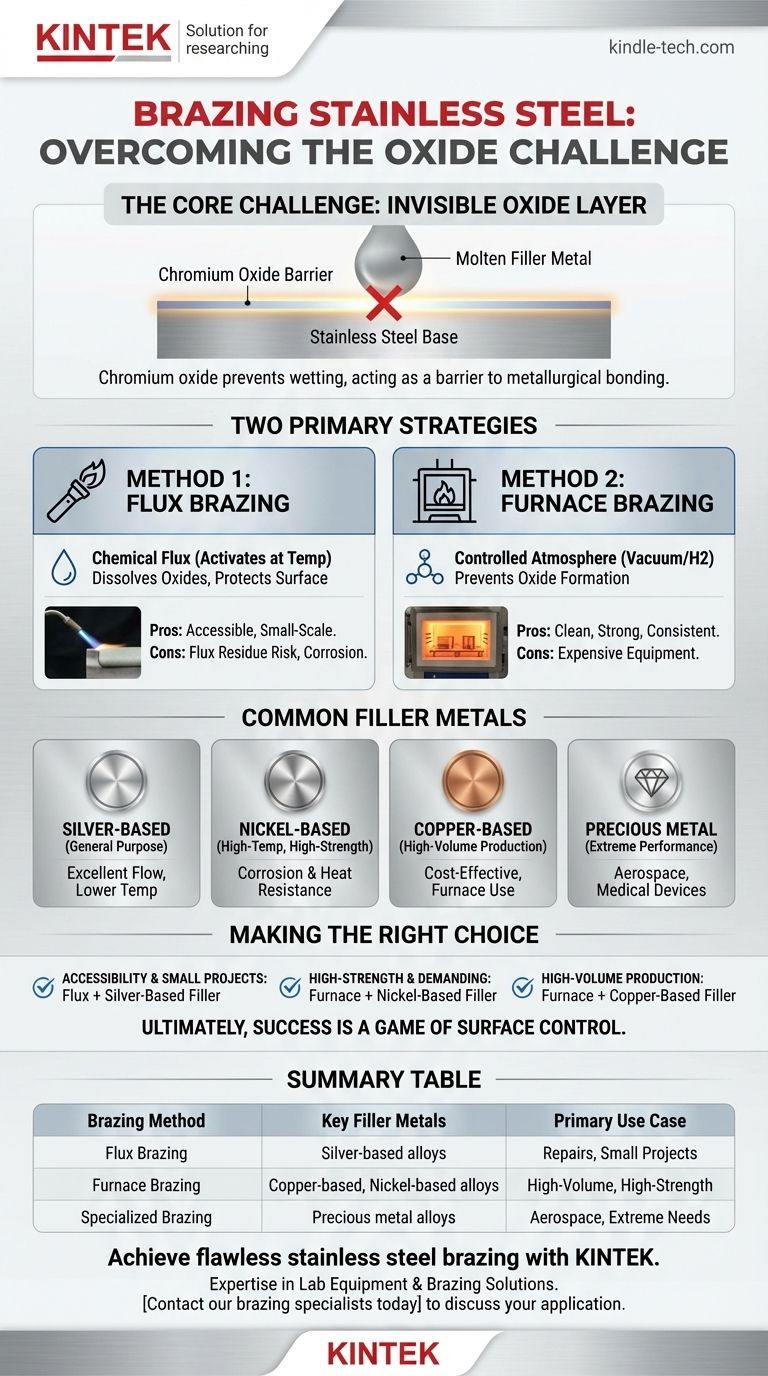

O Desafio Central: Superando a Camada de Óxido

A soldagem a brasagem funciona criando uma ligação metalúrgica entre um metal de enchimento e os metais base. Para que isso aconteça, o enchimento líquido deve ser capaz de "molhar" e se espalhar pelas superfícies dos componentes. Com o aço inoxidável, esta etapa fundamental é excepcionalmente desafiadora.

O que torna o Aço Inoxidável Difícil?

A resistência à corrosão do aço inoxidável vem do seu teor de cromo. Este cromo reage prontamente com o oxigênio para formar uma camada de óxido de cromo muito estável, passiva e autocurativa na superfície.

Embora essa camada de óxido seja excelente para prevenir a ferrugem, ela atua como uma barreira que impede que o metal de enchimento líquido de brasagem entre em contato com o aço subjacente. Elementos como titânio, manganês e níquel podem complicar ainda mais essa camada de óxido.

O Princípio de "Molhabilidade"

"Molhabilidade" é a capacidade de um líquido manter contato com uma superfície sólida. A molhabilidade adequada é inegociável para uma junta de brasagem bem-sucedida.

O filme de óxido no aço inoxidável impede a molhabilidade. O metal de enchimento fundido simplesmente se agrupará na superfície, como água em um carro encerado, em vez de se espalhar e fluir para dentro da junta. Portanto, qualquer estratégia bem-sucedida de soldagem a brasagem em aço inoxidável deve primeiro abordar o óxido.

Escolhendo Seu Método e Materiais de Brasagem

Sua abordagem para vencer a camada de óxido ditará o processo e os materiais que você usa. Existem duas estratégias principais: usar um fluxo químico ou controlar a atmosfera.

Metais de Enchimento Comuns para Aço Inoxidável

Uma ampla gama de metais de enchimento pode ser usada, com a seleção dependendo da temperatura, resistência e requisitos de corrosão da aplicação.

- Enchimentos à base de prata: Muito comuns para aplicações de uso geral e de temperatura mais baixa. Eles têm excelentes características de fluxo.

- Enchimentos à base de níquel: Usados para aplicações de alta temperatura e alta resistência, oferecendo excelente resistência à corrosão e ao calor.

- Enchimentos à base de cobre: Frequentemente usados em brasagem em forno sob atmosferas controladas. Eles são econômicos para produção em grande volume.

- Enchimentos de metais preciosos (por exemplo, ouro, paládio): Usados em aplicações altamente especializadas que exigem desempenho extremo, como em aeroespacial ou dispositivos médicos.

Método 1: Brasagem com Fluxo

Para brasagem com maçarico ou indução ao ar livre, um fluxo químico é necessário. O fluxo é uma mistura química que se torna ativa nas temperaturas de brasagem.

Sua função é dissolver os óxidos do aço inoxidável e proteger a superfície de reoxidar durante o aquecimento, permitindo que o metal de enchimento molhe o aço limpo por baixo.

Método 2: Brasagem em Forno

A brasagem em forno elimina a necessidade de fluxo ao controlar o ambiente ao redor das peças. Ao aquecer o conjunto em um forno especializado, você pode impedir a formação de óxidos em primeiro lugar.

Isso é tipicamente feito em um vácuo ou em uma atmosfera controlada de gases específicos (por exemplo, hidrogênio). A alta temperatura e a ausência de oxigênio permitem que o metal de enchimento molhe as superfícies de forma limpa.

Entendendo as Compensações

A escolha entre brasagem com fluxo e em forno envolve compensações significativas em complexidade, custo e qualidade final.

Brasagem com Fluxo: Prós e Contras

Este método é mais acessível para trabalhos de menor escala. No entanto, o próprio fluxo pode introduzir problemas. Se não for completamente removido após a brasagem, o fluxo residual pode prender contaminantes e causar corrosão na junta finalizada.

Brasagem em Forno: Prós e Contras

Este processo produz juntas excepcionalmente limpas, fortes e consistentes, sem resíduos de fluxo para limpar. É ideal para conjuntos complexos e produção em grande volume. A principal desvantagem é a necessidade de equipamentos de forno caros e complexos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu projeto para resistência, limpeza e volume de produção.

- Se seu foco principal for acessibilidade para reparos ou projetos pequenos: Um maçarico, um metal de enchimento à base de prata e um fluxo preto de alta qualidade projetado para aço inoxidável é a abordagem mais direta.

- Se seu foco principal for juntas de alta resistência para aplicações exigentes: Um metal de enchimento à base de níquel aplicado através de brasagem em forno a vácuo fornece desempenho e confiabilidade superiores.

- Se seu foco principal for produção de alto volume e custo-benefício: A brasagem em forno com um metal de enchimento à base de cobre é um padrão industrial estabelecido para muitas aplicações.

Em última análise, a soldagem a brasagem bem-sucedida em aço inoxidável é um jogo de controle de superfície.

Tabela de Resumo:

| Método de Brasagem | Metais de Enchimento Principais | Caso de Uso Principal |

|---|---|---|

| Brasagem com Fluxo | Ligas à base de prata | Reparos, projetos pequenos, aplicações de uso geral |

| Brasagem em Forno | Ligas à base de cobre, à base de níquel | Produção em grande volume, aplicações de alta resistência e alta temperatura |

| Brasagem Especializada | Ligas de metais preciosos (por exemplo, ouro) | Aeroespacial, dispositivos médicos, necessidades de desempenho extremo |

Obtenha brasagem impecável em aço inoxidável com a KINTEK.

Se você está desenvolvendo um novo produto ou otimizando sua linha de produção, selecionar o material e o método de brasagem corretos é fundamental para a resistência e integridade da junta. A KINTEK é especializada em fornecer os equipamentos de laboratório de alta qualidade e consumíveis, incluindo sistemas de forno e ligas de brasagem, necessários para resultados precisos e repetíveis.

Nossos especialistas podem ajudá-lo a navegar pelas complexidades do gerenciamento da camada de óxido para garantir que seu processo de brasagem seja eficiente, econômico e confiável.

Entre em contato com nossos especialistas em brasagem hoje mesmo para discutir sua aplicação específica e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência