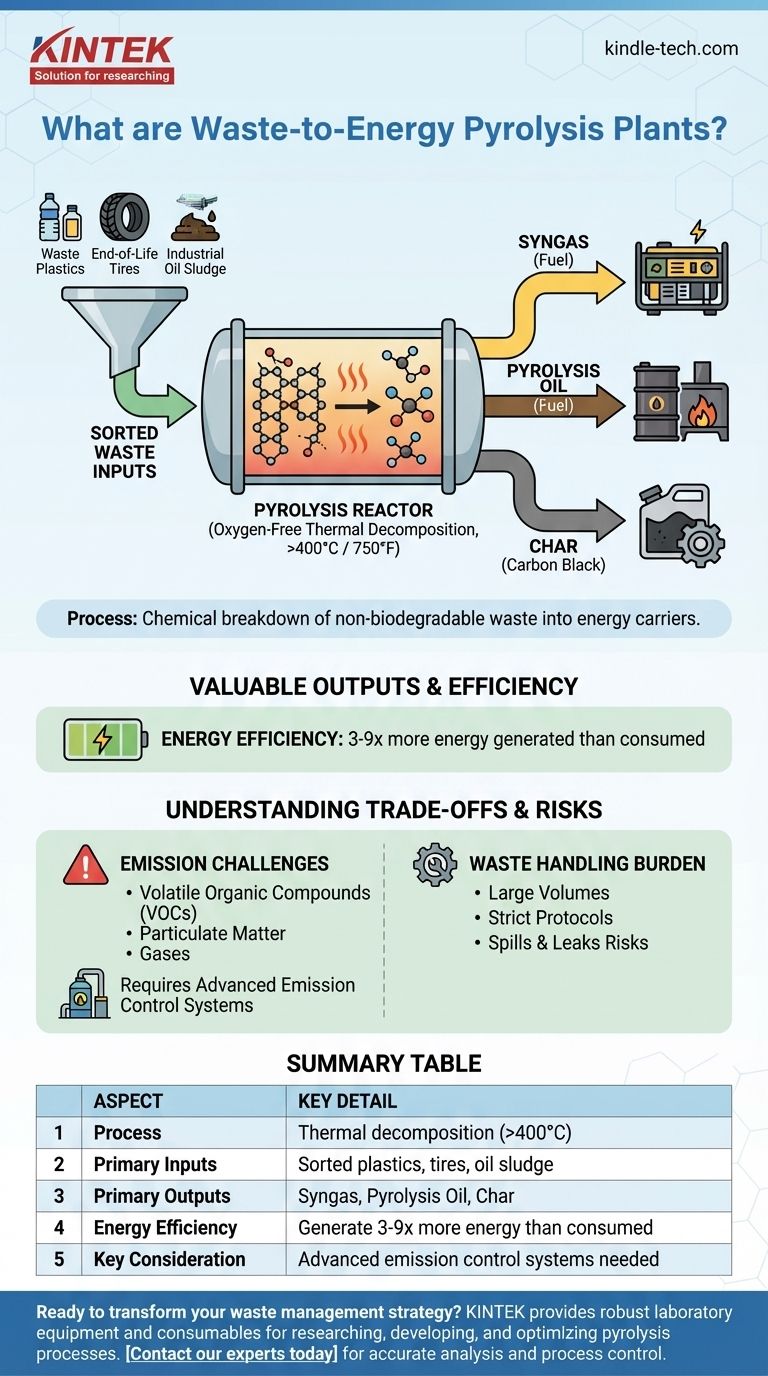

Em essência, uma central de pirólise de resíduos para energia é um tipo de instalação de reciclagem química que utiliza calor intenso num ambiente sem oxigénio para decompor materiais residuais, como plásticos ou pneus velhos, em produtos energéticos valiosos. Ao contrário da incineração, que queima resíduos, a pirólise é um processo de decomposição térmica que decompõe materiais complexos em substâncias mais simples e recuperáveis, como gás sintético (syngas), óleo e um resíduo sólido chamado carvão (char).

A distinção fundamental a compreender é que as centrais de pirólise não servem apenas para eliminação de resíduos; são instalações de conversão. Elas transformam fluxos de resíduos específicos e não biodegradáveis em transportadores de energia utilizáveis, mas o seu sucesso ambiental e económico depende inteiramente de controlos de processo sofisticados e da gestão eficaz das emissões.

Como a Pirólise Transforma Quimicamente os Resíduos

Para entender uma central de pirólise, é essencial ir além da ideia de "livrar-se do lixo" e vê-la como um processo químico direcionado. Ela descontrói materiais a nível molecular.

O Princípio Central: Decomposição Térmica

A pirólise funciona aquecendo os materiais a temperaturas muito elevadas (tipicamente acima de 400°C ou 750°F) dentro de um reator selado e com falta de oxigénio.

Sem oxigénio, o material não pode entrar em combustão ou queimar. Em vez disso, as longas cadeias poliméricas em plásticos ou pneus quebram-se em moléculas menores e mais voláteis.

Entradas Principais: O Que Pode Ser Processado?

Estas centrais não são concebidas para resíduos municipais gerais. Requerem matérias-primas específicas e classificadas para operar eficientemente.

As entradas comuns incluem plásticos residuais, pneus em fim de vida e subprodutos industriais como lodos de óleo residual. A uniformidade do material de entrada é fundamental para uma saída estável e previsível.

Saídas Valiosas: O Componente "Energia"

O processo de decomposição resulta em três produtos principais:

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis (como hidrogénio e monóxido de carbono) que pode ser usada para alimentar a própria central de pirólise.

- Óleo de Pirólise: Um combustível líquido semelhante ao diesel industrial que pode ser refinado ou usado em fornos e caldeiras.

- Carvão (Char): Um material sólido, rico em carbono (frequentemente chamado negro de fumo quando derivado de pneus), que tem várias aplicações industriais.

As centrais modernas são altamente eficientes, utilizando frequentemente o gás de síntese que produzem para alimentar as suas próprias operações. Um sistema bem concebido pode gerar 3 a 9 vezes mais energia do que consome.

Compreender as Compensações e Riscos

Embora promissora, esta tecnologia não é uma solução mágica. A sua implementação acarreta responsabilidades operacionais e ambientais significativas que devem ser geridas.

O Desafio das Emissões

O processo de pirólise pode gerar emissões atmosféricas nocivas, incluindo compostos orgânicos voláteis (COVs), vários gases e material particulado.

É absolutamente essencial que uma central possua sistemas avançados de controlo de emissões. Estes incluem depuradores industriais, filtros e equipamento de monitorização contínua para prevenir a libertação de poluentes e cumprir os regulamentos ambientais.

O Encargo do Manuseamento de Resíduos

As centrais de pirólise operam a uma escala industrial, processando grandes volumes de resíduos.

Isto requer protocolos rigorosos para o manuseamento e armazenamento de resíduos. A gestão inadequada pode levar a derrames, fugas ou outros incidentes que contaminam o ambiente local e representam riscos para a segurança dos trabalhadores.

Fazer a Escolha Certa para o Seu Objetivo

A avaliação de uma central de pirólise requer a correspondência das suas capacidades com um objetivo específico.

- Se o seu foco principal é desviar fluxos de resíduos específicos de aterros sanitários: A pirólise fornece uma rota poderosa de reciclagem química para materiais não biodegradáveis como pneus e plásticos mistos que são difíceis de reciclar mecanicamente.

- Se o seu foco principal é a geração de energia estável: Estas centrais podem oferecer uma fonte consistente de combustível e eletricidade, desde que exista um fornecimento fiável e estável de matéria-prima residual adequada.

- Se o seu foco principal é a sustentabilidade ambiental: A viabilidade da pirólise depende inteiramente do investimento em controlos de emissões de última geração e na gestão responsável de todas as saídas, incluindo o resíduo sólido de carvão.

Em última análise, uma central de pirólise representa uma ferramenta sofisticada para converter resíduos problemáticos em recursos, mas o seu sucesso é definido pela engenharia rigorosa e pela disciplina operacional.

Tabela de Resumo:

| Aspeto | Detalhe Principal |

|---|---|

| Processo | Decomposição térmica em ambiente sem oxigénio (tipicamente >400°C / 750°F) |

| Entradas Principais | Plásticos residuais selecionados, pneus em fim de vida, lodos de óleo industrial |

| Saídas Principais | Gás de Síntese (combustível), Óleo de Pirólise (combustível), Carvão (negro de fumo) |

| Eficiência Energética | Pode gerar 3 a 9 vezes mais energia do que consome |

| Consideração Chave | Requer sistemas avançados de controlo de emissões para gerir COVs e material particulado |

Pronto para transformar a sua estratégia de gestão de resíduos e recuperação de energia?

A KINTEK especializa-se no fornecimento de equipamento de laboratório robusto e consumíveis essenciais para a investigação, desenvolvimento e otimização de processos de pirólise. Quer esteja a analisar a composição da matéria-prima, a testar a qualidade da saída ou a aumentar a sua operação, as nossas ferramentas precisas e fiáveis são concebidas para satisfazer as exigências do setor de resíduos para energia.

Contacte os nossos especialistas hoje para discutir como a KINTEK pode apoiar o seu projeto de pirólise com o equipamento certo para análise precisa e controlo de processo.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Forno de Indução a Vácuo em Escala Laboratorial

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção