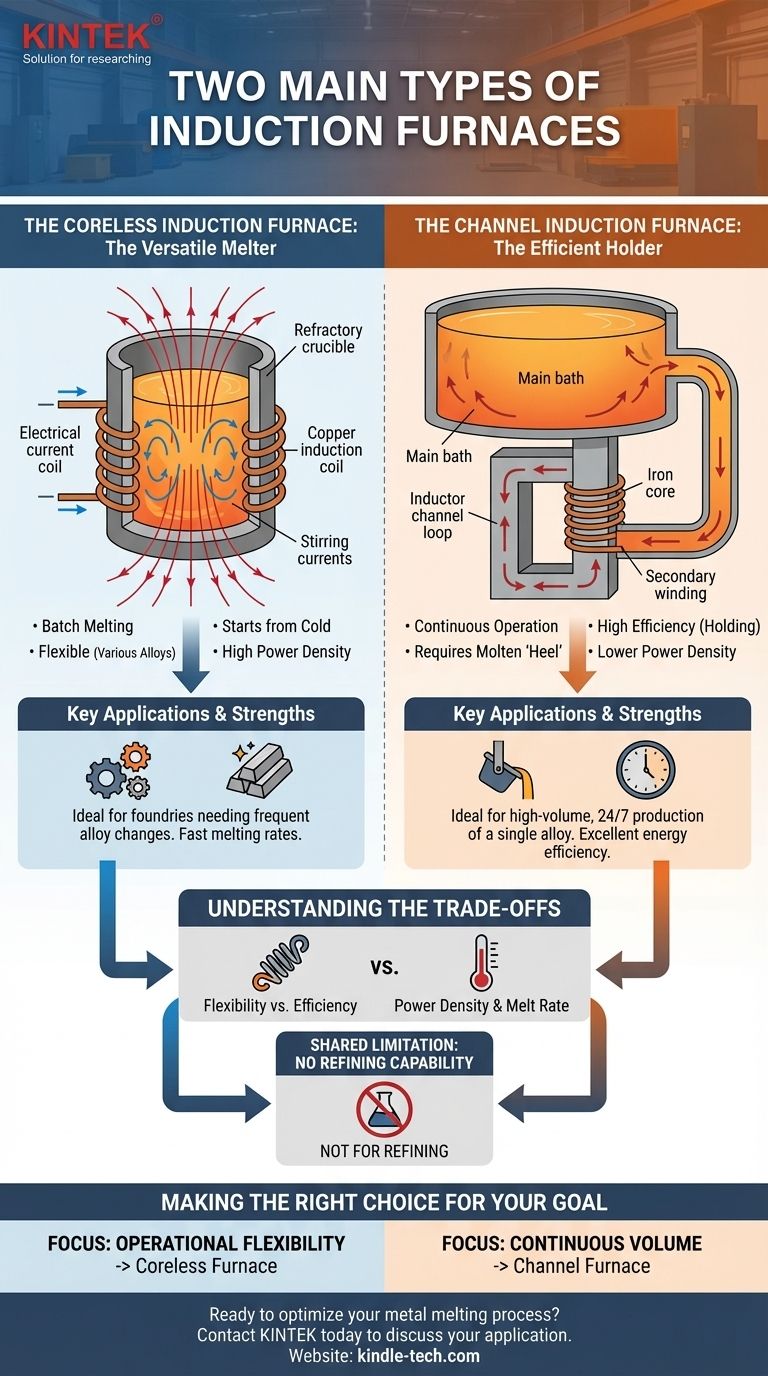

Os dois tipos principais de fornos de indução são o forno de indução sem núcleo e o forno de indução de canal. Embora ambos usem indução eletromagnética para fundir metal, seu projeto interno determina suas aplicações ideais. O forno sem núcleo funciona colocando a carga metálica dentro de um cadinho cercado por uma bobina elétrica resfriada a água, tornando-o altamente versátil, enquanto o forno de canal usa um laço de metal fundido como parte de um circuito semelhante a um transformador, tornando-o excepcionalmente eficiente para retenção e fusão contínua.

A escolha entre um forno sem núcleo e um de canal não é sobre qual é superior, mas qual se alinha melhor com seu objetivo operacional. Fornos sem núcleo fornecem flexibilidade para fundir várias ligas em lotes, enquanto fornos de canal oferecem alta eficiência para reter e processar continuamente grandes volumes de uma única liga.

O Forno de Indução Sem Núcleo: O Fundidor Versátil

Um forno sem núcleo é o tipo mais comum encontrado em fundições modernas devido à sua flexibilidade operacional. Seu design é direto e robusto.

Como Funciona

Em um forno sem núcleo, o metal a ser fundido é colocado em um cadinho revestido de refratário. Este cadinho é cercado por uma bobina de indução de cobre resfriada a água. Quando uma corrente alternada poderosa é passada através da bobina, ela gera um campo magnético forte e reversível. Este campo induz correntes parasitas poderosas dentro da carga metálica, o que gera calor intenso e faz o metal derreter.

O campo magnético também cria uma ação de agitação natural, o que garante uma fusão homogênea e distribuição uniforme de temperatura.

Aplicações e Pontos Fortes Principais

O principal ponto forte do forno sem núcleo é sua versatilidade. Como toda a carga pode ser fundida e esvaziada, ele é excelente para fundições que precisam produzir ligas diferentes ao longo do dia.

Eles são capazes de fundir uma vasta gama de metais, desde ligas de alumínio e cobre até ferro e aço. Eles também são ideais para iniciar uma fusão a partir de uma carga sólida e fria, proporcionando taxas de fusão rápidas.

O Forno de Indução de Canal: O Retentor Eficiente

O forno de canal opera com um princípio diferente, funcionando mais como um transformador tradicional. É uma ferramenta especializada para operações contínuas de alto volume.

Como Funciona

Um forno de canal tem um corpo de forno principal, ou "banho", conectado a um ou mais "canais" ou "indutores". O indutor contém um núcleo de ferro com uma bobina primária. O laço de metal fundido dentro do canal atua como um enrolamento secundário de uma única volta do transformador.

A corrente que flui na bobina primária induz uma corrente maciça no laço de metal fundido, gerando calor. Esse metal superaquecido circula então para o banho principal por convecção, aquecendo o maior volume de metal. Um forno de canal deve sempre manter um "caldo" fundido para completar este circuito; ele não pode ser iniciado a partir de um estado sólido e frio.

Aplicações e Pontos Fortes Principais

Fornos de canal são excepcionalmente eficientes em termos de energia para reter grandes quantidades de metal fundido em uma temperatura específica ou para superaquecimento. Isso os torna ideais para operações de fundição sob pressão ou como forno de retenção alimentado por um forno de fusão primário.

Eles são tipicamente dedicados a uma única liga, como latão, bronze ou alumínio, e se destacam em ambientes de produção 24 horas por dia, 7 dias por semana, de alto volume, onde parar e começar são infrequentes.

Entendendo as Trocas (Trade-offs)

Nenhum tipo de forno é uma solução universal. A escolha envolve trocas operacionais claras que impactam diretamente o custo, a flexibilidade e o fluxo de trabalho.

Flexibilidade vs. Eficiência

A capacidade do forno sem núcleo de começar a partir do frio e ser completamente esvaziado o torna perfeito para processamento em lote e mudanças de liga. A necessidade do forno de canal de um caldo fundido contínuo o torna rígido, mas oferece eficiência térmica superior para retenção e vazamento contínuo.

Densidade de Potência e Taxa de Fusão

Fornos sem núcleo geralmente têm uma densidade de potência muito maior, permitindo-lhes fundir uma carga sólida muito rapidamente. Fornos de canal têm menor densidade de potência e não são projetados para fusão primária rápida, mas sim para manter e adicionar gradualmente a um banho de metal fundido existente.

Uma Limitação Compartilhada: Capacidade de Refino

É fundamental entender que nenhum tipo de forno é projetado para refinar metal. São unidades de fusão e retenção. Ao contrário de processos como um Forno a Arco Elétrico (EAF) ou um Forno a Oxigênio Básico (BOF), a fusão por indução não remove elementos indesejáveis como enxofre ou fósforo. A qualidade da carga de matéria-prima determina diretamente a qualidade do metal fundido final.

Fazendo a Escolha Certa para Seu Objetivo

Seus requisitos operacionais apontarão claramente para a tecnologia de forno correta. A decisão depende se o seu processo é construído em torno da versatilidade ou do volume contínuo.

- Se seu foco principal é flexibilidade operacional e fusão de ligas diversas: O forno sem núcleo é a escolha clara por sua capacidade de lidar com processamento em lote, mudanças frequentes de liga e partida de uma carga fria.

- Se seu foco principal é operação contínua de alto volume ou retenção de uma única liga na temperatura: O forno de canal oferece eficiência energética inigualável e é o padrão para linhas de produção dedicadas em grande escala.

Entender essa distinção fundamental entre flexibilidade de lote e eficiência contínua é o primeiro passo para otimizar seu processo de fusão.

Tabela de Resumo:

| Característica | Forno Sem Núcleo | Forno de Canal |

|---|---|---|

| Uso Principal | Fusão em lote, mudanças de liga | Retenção, fusão contínua |

| Flexibilidade | Alta (pode começar do frio) | Baixa (requer caldo fundido) |

| Eficiência | Boa para fusão | Excelente para retenção |

| Ideal Para | Ligas diversas, processamento em lote | Alto volume, produção de liga única |

Pronto para otimizar seu processo de fusão de metal? A KINTEK é especializada em fornecer o equipamento de laboratório e industrial certo para suas necessidades específicas. Se você precisa da flexibilidade de um forno sem núcleo ou da retenção de alta eficiência de um forno de canal, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para aumentar sua produtividade e reduzir custos. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza