As principais técnicas de moldagem por compressão são definidas não por diferentes máquinas, mas pela forma física do material compósito colocado no molde. O processo central envolve a colocação deste material em um molde aquecido, que é então fechado e submetido a intensa pressão, forçando o material a preencher a cavidade e curar em uma peça sólida. A técnica específica escolhida depende da resistência, complexidade e volume de produção exigidos para o componente final.

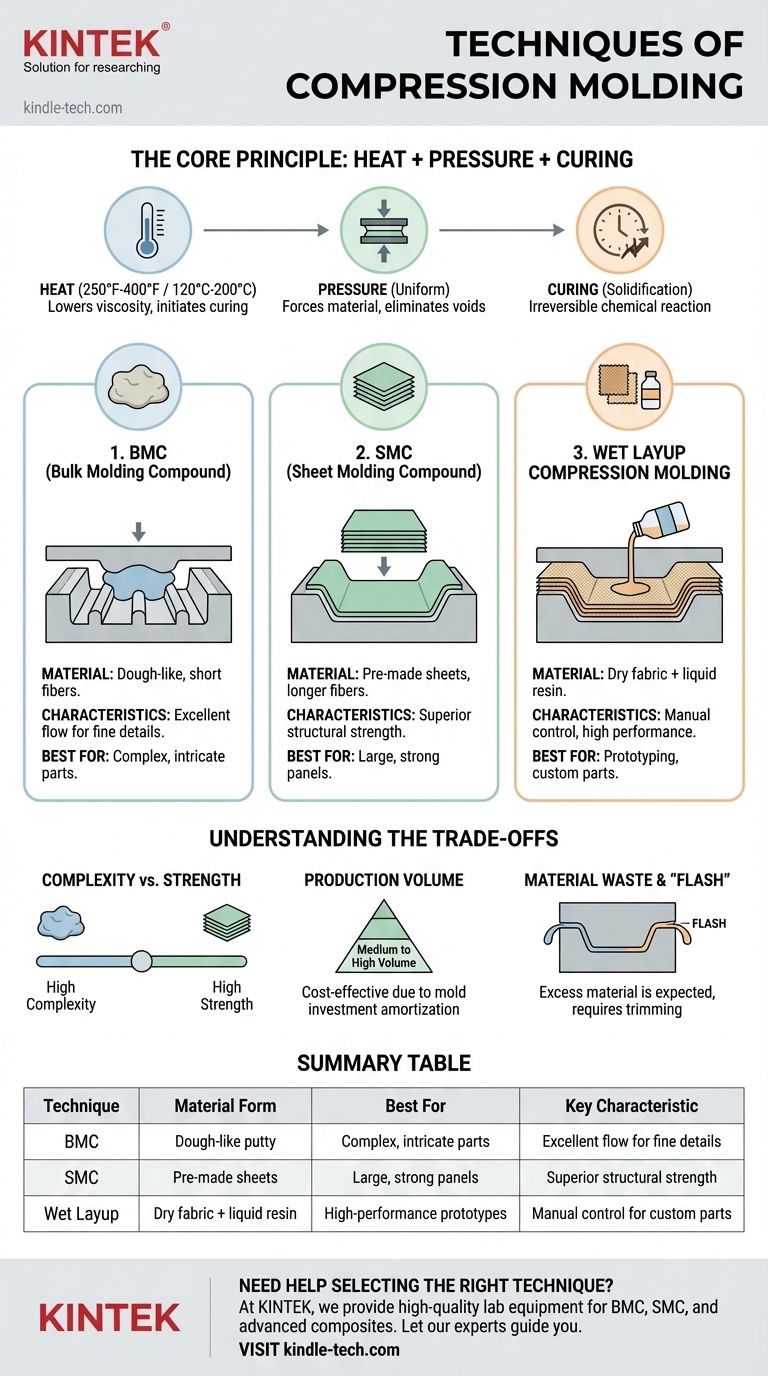

A distinção crítica entre as técnicas de moldagem por compressão reside no material de partida: usando um Composto de Moldagem a Granel (BMC) semelhante a uma massa para formas complexas, um Composto de Moldagem em Folha (SMC) pré-fabricado para painéis grandes e resistentes, ou um Wet Layup manual para peças sob medida de alto desempenho.

O Princípio Central: Combinando Calor e Pressão

Antes de examinar técnicas específicas, é essencial entender o processo fundamental que todas elas compartilham. Este processo é projetado para materiais termofixos, que sofrem uma reação química irreversível para endurecer.

O Papel do Calor

O molde é aquecido a uma temperatura precisa, tipicamente entre 120°C e 200°C (250°F e 400°F). Este calor serve a dois propósitos: diminui a viscosidade da resina polimérica, permitindo que ela flua, e inicia a reação química de reticulação (cura) que solidifica a peça.

A Função da Pressão

Uma vez que o material está na cavidade aberta do molde, uma prensa fecha o molde, aplicando pressão significativa e uniforme. Esta pressão força o material agora viscoso a preencher cada detalhe da cavidade do molde, elimina o ar ou gás aprisionado e garante um produto final denso e livre de vazios.

A Etapa de Cura

A peça é mantida sob calor e pressão contínuos por um tempo de ciclo definido. Durante esta fase, a resina termofixa cura completamente, transformando-se de um material maleável em um componente duro, durável e dimensionalmente estável.

Técnicas Chave Definidas Pela Forma do Material

A escolha do material, ou "carga", é o que realmente define a técnica e sua adequação para uma determinada aplicação.

Técnica 1: Composto de Moldagem a Granel (BMC)

BMC é um material compósito semelhante a uma massa, tipo argamassa. Consiste em uma resina termofixa (como poliéster ou éster vinílico) misturada com cargas, aditivos e fibras curtas picadas (tipicamente fibra de vidro).

Esta mistura é colocada no molde como um único bloco ou "carga". Sua alta fluidez sob pressão o torna ideal para a produção de peças com detalhes intrincados, nervuras e saliências.

Técnica 2: Composto de Moldagem em Folha (SMC)

SMC é um material compósito em folha, pronto para moldar. É fabricado sanduichando fios de fibra picados ou contínuos entre camadas de pasta de resina, que é então compactada e maturada por vários dias.

O operador corta um padrão da folha e empilha as peças no molde. Como o SMC frequentemente contém fibras mais longas do que o BMC, ele oferece resistência estrutural superior, tornando-o perfeito para componentes maiores e mais planos, como painéis de carroceria de veículos e caixas elétricas.

Técnica 3: Moldagem por Compressão Wet Layup

Esta é uma técnica mais manual, frequentemente usada para prototipagem ou produção de baixo volume de peças de alto desempenho. Envolve a colocação de tecidos de reforço secos (como fibra de carbono ou fibra de vidro) no molde.

Uma quantidade precisa de resina termofixa líquida é então derramada sobre o tecido. Quando o molde é fechado, a pressão força a resina a impregnar completamente o tecido — um processo conhecido como Moldagem por Transferência de Resina (RTM) em suas formas mais avançadas.

Compreendendo as Compensações

Cada técnica apresenta um equilíbrio único de custo, desempenho e liberdade de design. Tomar uma decisão informada requer a compreensão dessas compensações.

Complexidade vs. Resistência

Existe uma relação direta entre a complexidade geométrica de uma peça e sua resistência final.

O BMC se destaca na produção de peças complexas e tridimensionais com detalhes finos, mas oferece menor resistência estrutural devido às suas fibras curtas e orientadas aleatoriamente.

O SMC oferece resistência e rigidez significativamente maiores, tornando-o ideal para aplicações estruturais, mas é menos adequado para preencher características muito pequenas ou intrincadas.

Ferramental e Volume de Produção

A moldagem por compressão requer moldes de aço temperado capazes de suportar altas temperaturas e pressões. Este ferramental representa um investimento inicial significativo.

Consequentemente, o processo é mais econômico para volumes de produção médios a altos, onde o custo do molde pode ser amortizado ao longo de milhares de peças. Geralmente não é adequado para produção única ou de volume muito baixo.

Desperdício de Material e "Rebarba"

O processo requer o uso de um pouco mais de material do que o necessário para a peça final. Isso garante que a cavidade seja completamente preenchida.

O excesso de material é espremido na linha de partição do molde, criando uma flange fina conhecida como "rebarba". Esta rebarba é um subproduto esperado e deve ser removida em uma operação secundária de corte ou acabamento.

Selecionando a Técnica Certa para Sua Aplicação

Sua escolha final depende inteiramente dos objetivos específicos do seu projeto.

- Se o seu foco principal são formas intrincadas e complexas: O BMC é a escolha superior devido às suas excelentes propriedades de fluxo, que permitem preencher nervuras, saliências e cantos apertados com facilidade.

- Se o seu foco principal é alta resistência estrutural e grandes áreas de superfície: O SMC é a técnica ideal porque seu reforço de fibra mais longo e integrado oferece excelente rigidez e resistência ao impacto para componentes como painéis de carroceria.

- Se o seu foco principal é o desempenho máximo ou protótipos de baixo volume: Uma abordagem de wet layup oferece controle preciso sobre o tipo e a orientação da fibra, tornando-o adequado para peças aeroespaciais ou automotivas de alto desempenho, onde o custo é secundário ao desempenho.

Em última análise, compreender a forma e as propriedades do seu material de partida é a chave para dominar o processo de moldagem por compressão.

Tabela Resumo:

| Técnica | Forma do Material | Melhor Para | Característica Chave |

|---|---|---|---|

| BMC (Composto de Moldagem a Granel) | Massa tipo argamassa | Peças complexas e intrincadas | Excelente fluxo para detalhes finos |

| SMC (Composto de Moldagem em Folha) | Folhas pré-fabricadas | Painéis grandes e resistentes | Resistência estrutural superior |

| Wet Layup | Tecido seco + resina líquida | Protótipos de alto desempenho | Controle manual para peças personalizadas |

Precisa de ajuda para selecionar a técnica de moldagem por compressão certa para as necessidades do seu laboratório ou produção? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas — quer esteja a trabalhar com BMC, SMC ou compósitos avançados. Deixe que os nossos especialistas o guiem para a solução ideal em termos de resistência, complexidade e eficiência. Contacte-nos hoje para discutir o seu projeto!

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Qual é a faixa de temperatura para moldagem por compressão? Otimize seu processo para peças perfeitas

- Qual o papel dos moldes na formação de chapas de Rutênio? Domine a Fabricação de Rutênio de Alta Densidade

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas