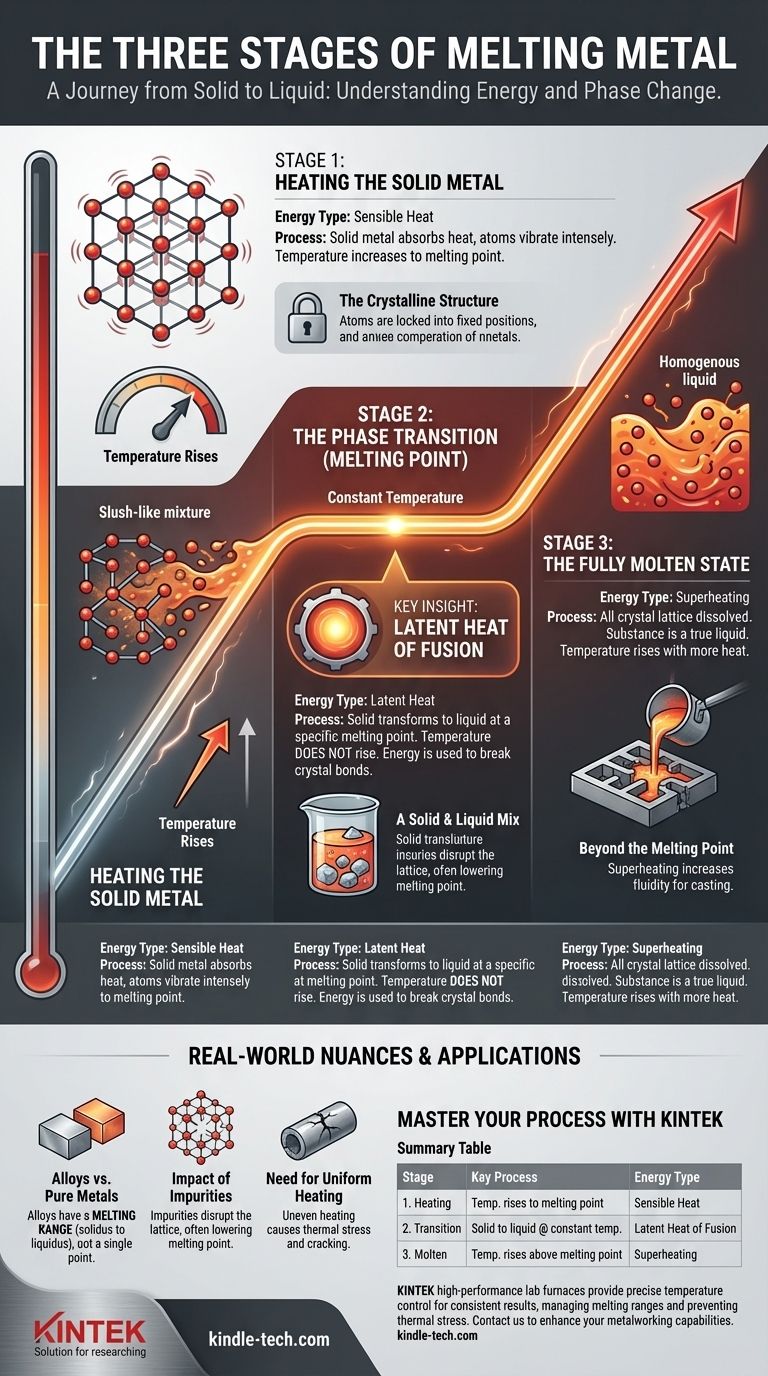

Na prática, a fusão do metal é um processo de três estágios. Primeiro, o metal sólido absorve calor e sua temperatura sobe. Segundo, ele atinge um ponto de fusão específico onde continua a absorver uma grande quantidade de energia sem aquecer mais, transformando-se de sólido em líquido. Finalmente, uma vez totalmente fundido, sua temperatura voltará a subir à medida que mais calor for aplicado.

A percepção mais crítica é que a fusão não se trata apenas de atingir uma temperatura, mas de fornecer uma quantidade específica e adicional de energia — o calor latente de fusão — nessa temperatura constante para quebrar as ligações da estrutura sólida do metal.

Estágio 1: Aquecimento do Metal Sólido

Esta fase inicial envolve elevar a temperatura do metal desde o seu ponto de partida até o seu ponto de fusão. É um processo direto de absorção de energia que você pode medir facilmente com um termômetro.

A Estrutura Cristalina

Em um nível microscópico, um metal sólido é uma rede cristalina altamente organizada. Os átomos estão presos em posições fixas, vibrando com energia térmica. Eles estão firmemente ligados aos seus vizinhos, o que confere ao metal sua força e forma.

Absorvendo Calor Sensível

À medida que você aplica uma fonte de energia, os átomos dentro desta rede vibram cada vez mais intensamente. Este aumento na vibração atômica é o que medimos como um aumento na temperatura. Esta forma de energia é chamada de calor sensível porque podemos senti-la como uma mudança direta na temperatura.

Estágio 2: A Transição de Fase no Ponto de Fusão

Esta é a fase mais crucial e frequentemente mal compreendida. Aqui, o metal sofre sua mudança fundamental de estado de sólido para líquido, um processo que ocorre a uma temperatura constante.

Atingindo a Temperatura Crítica

Uma vez que as vibrações atômicas se tornam muito violentas para que as ligações cristalinas as mantenham no lugar, o metal atingiu seu ponto de fusão. Para um metal puro, esta é uma temperatura muito específica e definida (por exemplo, 1538°C para o ferro).

O Papel do Calor Latente

No ponto de fusão, algo notável acontece. Mesmo que você continue a adicionar calor, a temperatura do metal para de subir.

Esta nova energia, conhecida como calor latente de fusão, é consumida inteiramente pelo processo de quebra das ligações da rede cristalina. É "latente" ou oculto porque não produz uma mudança de temperatura.

Uma Mistura de Sólido e Líquido

Durante toda esta fase, o metal existe como uma mistura viscosa de sólido e líquido. A temperatura permanecerá constante no ponto de fusão até que cada cristal tenha sido decomposto e transformado em líquido.

Estágio 3: O Estado Totalmente Fundido

Uma vez que a transição de fase esteja completa, o metal se comporta como um líquido verdadeiro. Qualquer aplicação adicional de calor fará com que a temperatura suba novamente de forma mensurável.

Além do Ponto de Fusão

Com a rede cristalina completamente dissolvida, todos os átomos estão agora livres para se moverem uns sobre os outros. A substância é agora um líquido homogêneo.

Superaquecimento do Líquido

Em aplicações práticas como a fundição, o metal fundido é frequentemente aquecido a uma temperatura significativamente acima do seu ponto de fusão. Isso é chamado de superaquecimento. Aumenta a fluidez do metal e garante que ele possa preencher um molde complexo antes de começar a se solidificar.

Compreendendo as Complicações Práticas

Embora os três estágios forneçam um modelo teórico limpo, a fusão de metais no mundo real envolve nuances importantes.

Ligas vs. Metais Puros

Metais puros têm um único ponto de fusão nítido. No entanto, a maioria dos metais que usamos são ligas (misturas de metais). Ligas não têm um único ponto de fusão, mas sim uma faixa de fusão. Elas começam a derreter em uma temperatura (o solidus) e se tornam totalmente líquidas em uma temperatura mais alta (o liquidus), existindo como uma mistura viscosa no meio.

O Impacto das Impurezas

Impurezas dentro de um metal podem perturbar sua estrutura cristalina. Isso quase sempre diminui o ponto de fusão e pode criar uma faixa de fusão, tornando o comportamento do metal menos previsível.

A Necessidade de Aquecimento Uniforme

Aplicar calor muito rapidamente ou de forma desigual pode causar estresse térmico. Partes do metal podem derreter enquanto outras ainda estão sólidas e se expandindo, o que pode causar rachaduras ou deformações, especialmente em peças complexas.

Como Aplicar Isso ao Seu Objetivo

Compreender essas etapas permite que você controle o processo para seu objetivo específico.

- Se o seu foco principal for a fundição: Seu objetivo é entrar bem no Estágio 3, superaquecendo o metal para garantir alta fluidez para uma vazamento bem-sucedido.

- Se o seu foco principal for a soldagem: Você está criando uma zona localizada que passa rapidamente por todos os três estágios para fundir componentes, e entender o estado de transição viscoso (Estágio 2) é fundamental para gerenciar a poça de solda.

- Se o seu foco principal for o estudo acadêmico: O conceito crítico a ser compreendido é a distinção entre calor sensível (que muda a temperatura) e calor latente (que muda o estado).

Em última análise, dominar o comportamento do metal exige ver o calor não apenas como uma medida de temperatura, mas como a energia que impulsiona sua transformação fundamental.

Tabela de Resumo:

| Estágio | Processo Chave | Tipo de Energia |

|---|---|---|

| 1. Aquecimento | A temperatura sobe até o ponto de fusão | Calor Sensível |

| 2. Transição | Sólido para líquido a temperatura constante | Calor Latente de Fusão |

| 3. Fundido | A temperatura sobe acima do ponto de fusão | Superaquecimento |

Domine Seu Processo de Fusão de Metais com a KINTEK

Compreender as fases precisas da fusão de metais é crucial para obter resultados consistentes em fundição, soldagem ou pesquisa. A KINTEK é especializada em fornos de laboratório e equipamentos de alto desempenho que fornecem o controle preciso de temperatura e o aquecimento uniforme necessários para navegar em cada estágio de forma eficaz — desde o aquecimento inicial através da transição de fase crítica até o superaquecimento.

Se você está trabalhando com metais puros ou ligas complexas, nossas soluções ajudam você a evitar o estresse térmico, gerenciar as faixas de fusão e alcançar a fluidez necessária para vazamentos perfeitos.

Pronto para aprimorar suas capacidades de metalurgia? Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento ideal para sua aplicação específica e garantir que cada fusão seja um sucesso.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções para o forno mufla? Protocolos Essenciais de Segurança para a Excelência Laboratorial

- Qual é a diferença entre um forno mufla e um forno de laboratório? Escolha a ferramenta de alta temperatura certa

- O que acontece no forno mufla? Obtenha Processamento de Alta Temperatura Puro e Uniforme

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes

- Quais são as regras de segurança laboratorial para aquecer substâncias? Protocolos Essenciais para Prevenir Acidentes