Em sua essência, o recozimento é um processo de tratamento térmico de três estágios. Os requisitos fundamentais são aquecer o material a uma temperatura específica, mantê-lo lá por um período de tempo suficiente para garantir a uniformidade da temperatura e, em seguida, resfriá-lo a uma taxa controlada, tipicamente lenta. Cada uma dessas etapas é crítica para alcançar as mudanças desejadas na estrutura interna do material.

O objetivo do recozimento não é simplesmente aquecer e resfriar um material. É um método preciso de manipular a microestrutura de um material para aliviar tensões internas, aumentar a ductilidade e refinar sua estrutura de grão, tornando-o efetivamente mais macio e mais trabalhável.

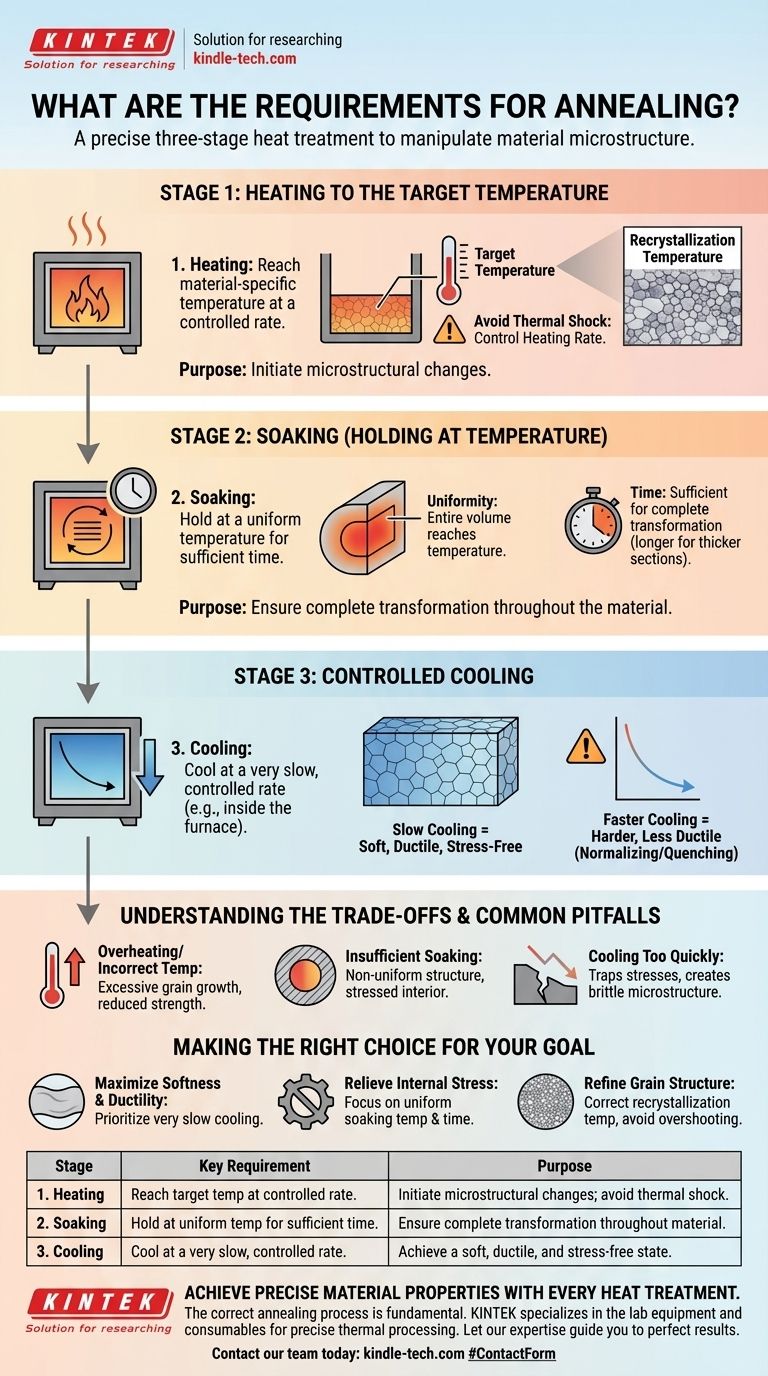

As Três Etapas Críticas do Recozimento

O recozimento pode ser dividido em três fases distintas e igualmente importantes. O sucesso depende do controle preciso sobre cada uma delas.

Etapa 1: Aquecimento até a Temperatura Alvo

O primeiro passo é aquecer o material em um forno. A temperatura alvo, conhecida como temperatura de recozimento, é altamente específica para o material e o resultado desejado.

Para metais, essa temperatura está tipicamente relacionada à sua temperatura de recristalização — o ponto em que novos grãos livres de deformação começam a se formar. Para cerâmicas ou vidro, é uma temperatura que permite que as tensões internas relaxem sem deformar a peça.

A taxa de aquecimento também deve ser controlada. Aquecer muito rapidamente pode induzir choque térmico e causar rachaduras, especialmente em materiais frágeis como cerâmicas ou peças metálicas grandes e complexas.

Etapa 2: Manutenção da Temperatura (Soaking)

Assim que o material atinge a temperatura alvo, ele é "mantido" ou mantido nessa temperatura por um período definido. Os requisitos primários para esta etapa são tempo e uniformidade.

Como observado, a temperatura dentro do forno deve ser uniforme. Isso garante que todo o volume do material — da superfície ao núcleo — atinja a mesma temperatura e sofra a mesma transformação estrutural.

O tempo de manutenção deve ser suficiente para que as mudanças metalúrgicas desejadas sejam concluídas. Seções mais espessas requerem tempos de manutenção mais longos do que as mais finas para alcançar a penetração total da temperatura e a mudança microestrutural completa.

Etapa 3: Resfriamento Controlado

A etapa de resfriamento é, sem dúvida, o que mais define o recozimento. Após a manutenção da temperatura, o material deve ser resfriado a uma taxa muito lenta e controlada.

Isso é frequentemente alcançado simplesmente desligando o forno e permitindo que a peça esfrie junto com o forno ao longo de muitas horas. Esse resfriamento lento permite a formação de grãos grandes e grosseiros, o que resulta em um estado macio, dúctil e livre de tensões.

A taxa de resfriamento determina diretamente as propriedades finais. Uma taxa de resfriamento mais rápida seria um tipo diferente de tratamento térmico (como normalização ou têmpera) e produziria um material mais duro e menos dúctil.

Compreendendo as Compensações e Armadilhas Comuns

Embora o recozimento seja um processo poderoso, o controle impreciso pode levar a resultados indesejáveis.

O Risco de Superaquecimento ou Temperatura Incorreta

Usar uma temperatura muito alta pode causar crescimento de grão excessivo. Embora o recozimento vise refinar os grãos, o superaquecimento cria grãos excessivamente grandes que podem reduzir a resistência e a tenacidade do material.

Inversamente, não aquecer a uma temperatura alta o suficiente resultará em uma transformação incompleta, falhando em aliviar as tensões ou amaciar o material como pretendido.

O Problema da Manutenção Insuficiente da Temperatura

Se o tempo de manutenção for muito curto, o núcleo do material pode nunca atingir a temperatura alvo. Isso resulta em uma estrutura não uniforme onde apenas a superfície é devidamente recozida, deixando o interior duro e tensionado.

O Impacto da Taxa de Resfriamento

O erro mais comum é resfriar o material muito rapidamente. Isso aprisiona tensões e cria uma microestrutura mais dura e mais frágil do que a desejada. O recozimento verdadeiro é fundamentalmente um processo de resfriamento lento. Qualquer desvio disso altera completamente a natureza do tratamento.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos para o recozimento devem ser adaptados ao seu material e objetivo.

- Se seu foco principal é maximizar a maciez e a ductilidade: Priorize uma taxa de resfriamento muito lenta, como deixar o componente esfriar dentro do forno durante a noite.

- Se seu foco principal é aliviar a tensão interna da fabricação: Concentre-se em alcançar uma temperatura de manutenção uniforme e mantê-la por tempo suficiente para que toda a peça se equalize.

- Se seu foco principal é refinar a estrutura de grão após trabalho a frio intenso: Preste muita atenção em atingir a temperatura de recristalização correta sem ultrapassá-la, o que poderia causar crescimento de grão indesejado.

Ao entender esses requisitos centrais, você pode controlar com precisão as propriedades de um material para atender às demandas de sua aplicação específica.

Tabela de Resumo:

| Etapa | Requisito Principal | Propósito |

|---|---|---|

| 1. Aquecimento | Atingir a temperatura específica do material a uma taxa controlada. | Iniciar mudanças microestruturais; evitar choque térmico. |

| 2. Manutenção | Manter a uma temperatura uniforme por tempo suficiente. | Garantir a transformação completa em todo o material. |

| 3. Resfriamento | Resfriar a uma taxa muito lenta e controlada (ex: dentro do forno). | Alcançar um estado macio, dúctil e livre de tensões. |

Alcance propriedades precisas do material em cada tratamento térmico.

O processo de recozimento correto é fundamental para o desempenho e a confiabilidade do seu produto. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processamento térmico preciso, desde fornos duráveis com controle de temperatura uniforme até acessórios essenciais.

Deixe nossa experiência guiá-lo para resultados perfeitos. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de recozimento de laboratório e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança