Os reatores mais comuns e eficazes para pirólise rápida são os reatores de leito fluidizado (tipos borbulhante e circulante) e os reatores ablativos. Outros projetos, como reatores de rosca e de forno rotativo, também são usados, mas o desafio central para qualquer sistema de pirólise rápida é sua capacidade de atingir taxas extremamente altas de transferência de calor para biomassa sólida em menos de dois segundos. Esse aquecimento rápido é a característica definidora do processo, projetado para maximizar o rendimento do bio-óleo líquido.

O objetivo central da pirólise rápida é converter biomassa em bio-óleo líquido com máxima eficiência. A escolha do reator é, portanto, ditada por um desafio de engenharia primário: como aquecer partículas de biomassa sólida e pouco condutora a cerca de 500°C quase instantaneamente.

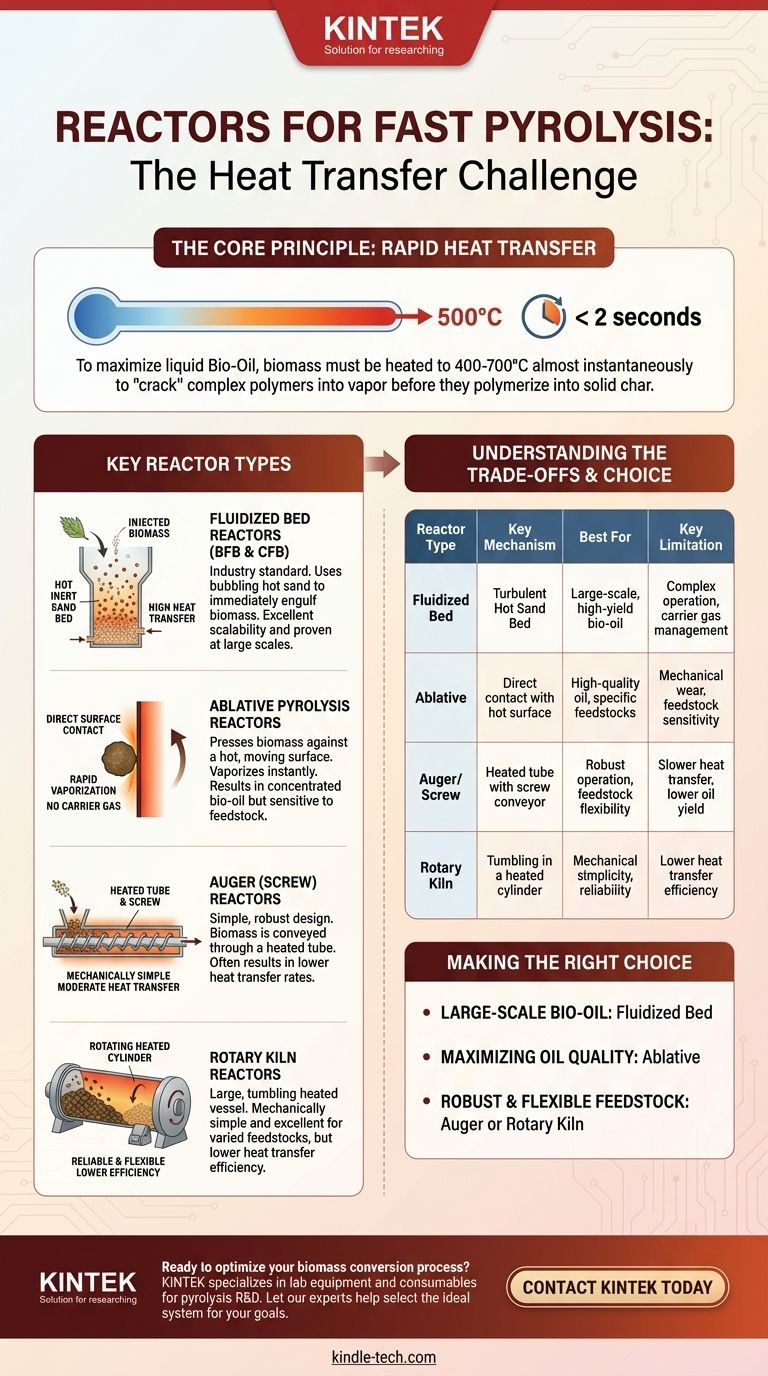

O Princípio Central: Transferência Rápida de Calor

Para entender por que certos reatores dominam, é crucial compreender o requisito fundamental do próprio processo de pirólise rápida.

Por que a Velocidade é Tudo

A pirólise rápida é um processo de decomposição térmica que ocorre na ausência de oxigênio. Para maximizar o produto bio-óleo líquido, a biomassa deve ser aquecida muito rapidamente (400-700°C) com um tempo de residência de vapor de menos de dois segundos.

Essa velocidade é crítica. Ela garante que os polímeros complexos na biomassa (celulose, hemicelulose e lignina) "quebrem" diretamente em moléculas em fase de vapor que podem ser condensadas em óleo. Se o aquecimento for muito lento, esses intermediários têm tempo para polimerizar em carvão sólido, reduzindo o rendimento do seu produto primário.

O Desafio da Engenharia

O principal obstáculo é que a biomassa é um excelente isolante. É difícil transferir calor rapidamente para o centro de uma lasca de madeira ou um pedaço de palha. Os reatores de pirólise rápida mais bem-sucedidos são aqueles especificamente projetados para superar essa limitação de transferência de calor.

Tipos de Reatores Chave para Pirólise Rápida

Os projetos de reatores mais adequados para este processo usam diferentes estratégias mecânicas para alcançar o aquecimento rápido necessário.

Reatores de Leito Fluidizado (O Padrão da Indústria)

Esta é a tecnologia mais madura e amplamente utilizada para pirólise rápida. Envolve o uso de um material quente e inerte, como areia, como meio de transferência de calor.

Um gás quente é bombeado através do leito de areia, fazendo-o borbulhar e agitar como um fluido em ebulição. Quando partículas finas de biomassa são injetadas neste leito turbulento e intensamente quente, elas são imediatamente engolfadas, resultando em taxas excepcionalmente altas de transferência de calor.

Existem duas variantes principais: Leitos Fluidizados Borbulhantes (BFB) e Leitos Fluidizados Circulantes (CFB), sendo este último comum para operações em larga escala.

Reatores de Pirólise Ablativa (Uma Abordagem Diferente)

Reatores ablativos usam um princípio completamente diferente. Em vez de imergir a biomassa em um meio quente, eles pressionam as partículas de biomassa contra uma superfície muito quente e em rápido movimento.

Pense nisso como derreter manteiga em uma panela quente. No instante em que a manteiga toca a superfície, uma fina camada derrete. Na pirólise ablativa, a superfície da partícula de biomassa vaporiza instantaneamente ao contato, e a pressão força a partícula contra a superfície até que seja totalmente consumida. Este método transfere calor por condução direta.

Reatores de Rosca (ou Parafuso)

Em um reator de rosca, a biomassa é alimentada em uma extremidade de um tubo aquecido e transportada ao longo de seu comprimento por um grande parafuso rotativo. O calor é transferido das paredes quentes do tubo para a biomassa à medida que ela se move.

Embora mecanicamente simples, alcançar as taxas de transferência de calor muito altas necessárias para uma pirólise rápida verdadeira pode ser um desafio. Eles geralmente operam em um regime entre pirólise lenta e rápida.

Reatores de Forno Rotativo

Um forno rotativo é um grande vaso cilíndrico rotativo. A biomassa é alimentada em uma extremidade e gira através do forno quente, com o calor sendo transferido das paredes do reator.

Semelhante aos reatores de rosca, sua simplicidade mecânica é uma grande vantagem. No entanto, a taxa de transferência de calor é tipicamente menor do que nos sistemas de leito fluidizado, tornando-os menos comuns para aplicações focadas puramente em maximizar o rendimento de bio-óleo.

Compreendendo as Compensações

Nenhuma tecnologia de reator é perfeita para todas as aplicações. Cada uma vem com um conjunto distinto de vantagens e desvantagens.

Leitos Fluidizados: Escaláveis, mas Complexos

Os reatores de leito fluidizado são a força motriz da indústria porque são comprovados em grandes escalas e são relativamente flexíveis em relação ao tipo e tamanho da matéria-prima.

No entanto, eles exigem um grande volume de gás carreador para fluidizar o leito, que deve ser gerenciado a jusante. Separar o produto bio-carvão fino do volume muito maior de material do leito também pode ser um desafio operacional.

Reatores Ablativos: Eficientes, mas Sensíveis

A principal vantagem dos reatores ablativos é que eles não requerem um gás carreador inerte. Isso resulta em um fluxo de vapor de produto mais concentrado, o que pode levar a um bio-óleo de maior qualidade.

A principal desvantagem é a sua sensibilidade à matéria-prima. Eles exigem pressão significativa para manter contato com a superfície quente, e o processo é suscetível ao desgaste mecânico. Eles funcionam melhor com tipos e tamanhos específicos de matéria-prima.

Reatores de Rosca e Forno: Simples, mas Mais Lentos

O principal benefício dos reatores de rosca e de forno rotativo é sua robustez mecânica e simplicidade. Eles são excelentes para processar de forma confiável uma ampla variedade de materiais.

Sua limitação, no entanto, é a transferência de calor. É difícil para esses projetos alcançar o aquecimento quase instantâneo dos leitos fluidizados, o que geralmente resulta em menores rendimentos de bio-óleo e maior produção de carvão.

Fazendo a Escolha Certa para o Seu Objetivo

O reator ideal depende inteiramente dos seus objetivos específicos, desde a escala e a matéria-prima até o produto final desejado.

- Se o seu foco principal é a produção de bio-óleo em larga escala e contínua: Os reatores de leito fluidizado são a tecnologia mais desenvolvida e comercialmente comprovada para alcançar altos rendimentos.

- Se o seu foco principal é maximizar a qualidade do óleo a partir de uma matéria-prima específica: Os reatores ablativos oferecem uma alternativa atraente que evita a diluição do gás carreador, mas exige um controle operacional mais preciso.

- Se o seu foco principal é a operação robusta e a flexibilidade da matéria-prima em detrimento do rendimento máximo de óleo: Os reatores de rosca ou de forno rotativo fornecem uma solução mecanicamente simples e confiável.

Em última análise, a sua escolha de reator é uma compensação direta entre a eficiência da transferência de calor, a complexidade operacional e as características específicas do seu produto desejado.

Tabela Resumo:

| Tipo de Reator | Mecanismo Chave | Melhor Para | Limitação Chave |

|---|---|---|---|

| Leito Fluidizado | Leito de areia quente turbulento | Grande escala, alto rendimento de bio-óleo | Operação complexa, gerenciamento de gás carreador |

| Ablativo | Contato direto com superfície quente | Óleo de alta qualidade, matérias-primas específicas | Desgaste mecânico, sensibilidade da matéria-prima |

| Rosca/Parafuso | Tubo aquecido com transportador de rosca | Operação robusta, flexibilidade da matéria-prima | Transferência de calor mais lenta, menor rendimento de óleo |

| Forno Rotativo | Tombamento em um cilindro aquecido | Simplicidade mecânica, confiabilidade | Menor eficiência de transferência de calor |

Pronto para otimizar seu processo de conversão de biomassa? O reator certo é crítico para alcançar altos rendimentos de bio-óleo. A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa e desenvolvimento de pirólise. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para sua matéria-prima e metas de produção específicas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e o sucesso do seu laboratório na produção de bio-óleo!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Como funciona um extrator rotativo? Domine o processamento contínuo de sólidos de alto volume

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Como é selecionado o modo operacional do movimento da cama para um forno rotativo? Otimizar a transferência de calor e a homogeneidade do material

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade