A propriedade fundamental da sinterização é a sua capacidade de transformar uma coleção solta de partículas em uma massa sólida, forte e densa, usando calor e pressão. Este processo ocorre abaixo do ponto de fusão do material, dependendo da difusão atômica para criar ligações fortes entre as partículas. Os resultados primários são o aumento significativo da resistência, densidade e durabilidade do material, juntamente com a redução da porosidade e o aprimoramento da condutividade térmica e elétrica.

A sinterização não é um resultado único, mas uma transformação altamente controlável da microestrutura de um material. Ao manipular com precisão o calor, a pressão e o tempo, você pode projetar um componente final com características de desempenho específicas, desde a densidade máxima até a porosidade funcional calculada.

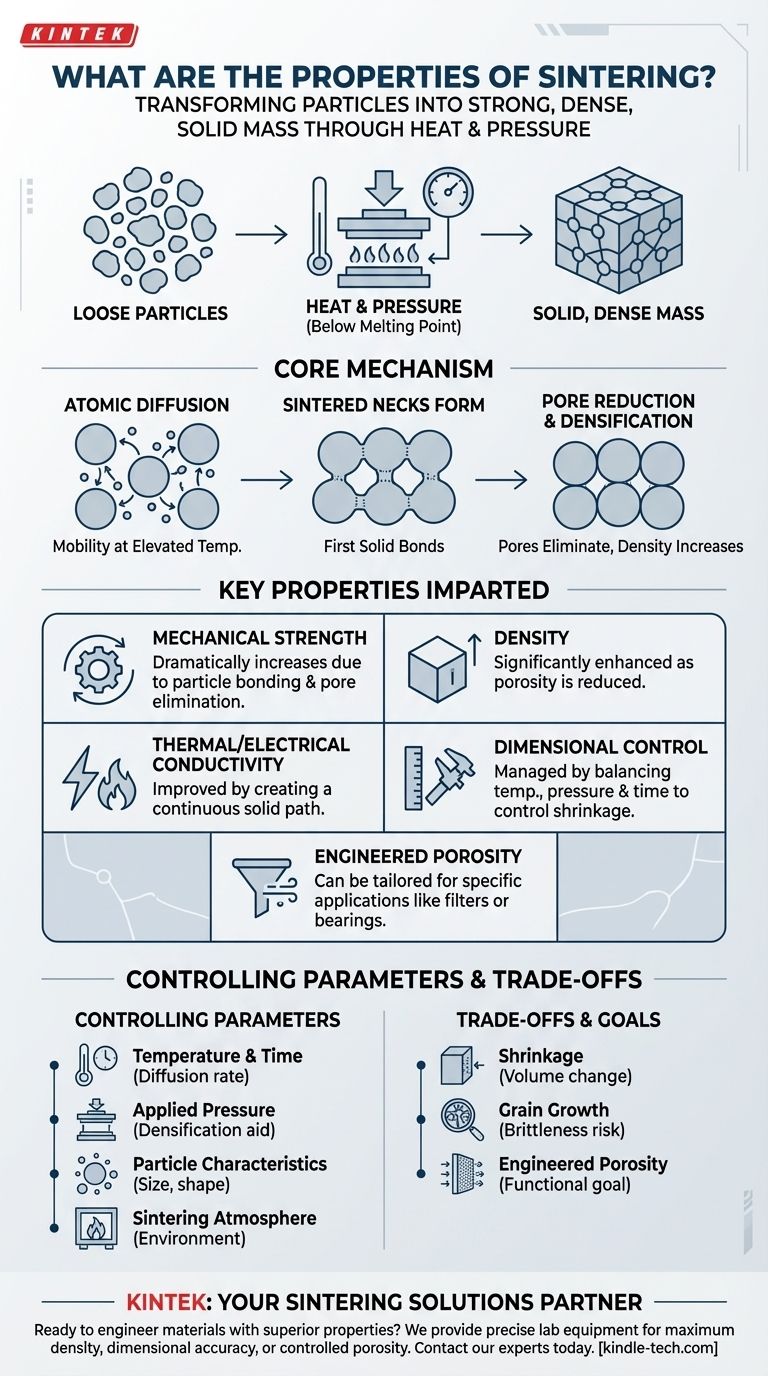

Como a Sinterização Altera Fundamentalmente a Estrutura do Material

A sinterização cria suas propriedades desejáveis reorganizando o material em um nível microscópico. O processo é impulsionado pela redução da energia superficial à medida que partículas individuais se fundem em uma massa maior e mais estável.

O Mecanismo Central: Difusão Atômica

Em temperaturas elevadas, os átomos dentro do material tornam-se mais móveis. Eles migram através das superfícies de partículas adjacentes, construindo pontes entre elas sem que o material se torne líquido.

Formação de "Colos de Sinterização"

O estágio inicial deste processo é a formação de "colos" nos pontos onde as partículas se tocam. Esses colos são as primeiras ligações sólidas, e seu crescimento marca o início da transformação de um compactado de pó em um objeto sólido.

Redução de Poros e Densificação

À medida que esses colos crescem e as partículas se aproximam, os espaços vazios (poros) entre elas encolhem e são eventualmente eliminados. Essa redução da porosidade é o que leva a um produto final altamente densificado e menos permeável.

Propriedades Chave Conferidas pela Sinterização

As mudanças microestruturais que ocorrem durante a sinterização traduzem-se diretamente em propriedades macroscópicas aprimoradas que são críticas para aplicações de engenharia.

Resistência Mecânica e Dureza

Ao fundir partículas individuais em um sólido contínuo, a sinterização cria uma estrutura que pode distribuir e resistir eficazmente ao estresse mecânico. Isso resulta em um aumento dramático na dureza, tenacidade e resistência geral em comparação com o pó não sinterizado.

Densidade Aprimorada

A consequência direta da eliminação da porosidade é um aumento na densidade. Em muitas aplicações, especialmente em metalurgia e cerâmicas avançadas, atingir densidade quase total é o principal objetivo do processo de sinterização.

Condutividade Térmica e Elétrica Melhorada

Os poros são preenchidos com ar, que é um excelente isolante. Ao eliminar essas lacunas isolantes, a sinterização cria um caminho contínuo através do material, permitindo que o calor e a eletricidade fluam de forma muito mais eficiente.

Propriedades Ópticas Modificadas

Em certos materiais cerâmicos, os poros são a principal causa da dispersão da luz, tornando o material opaco. Ao eliminar esses poros, a sinterização pode produzir uma microestrutura altamente densa que é translúcida ou até mesmo totalmente transparente.

Compreendendo os Parâmetros de Controle

As propriedades finais de uma peça sinterizada não são acidentais; elas são o resultado direto de variáveis de processo cuidadosamente controladas. Entender essas alavancas é fundamental para alcançar o resultado desejado.

Temperatura e Tempo

Temperaturas de sinterização mais altas e tempos de permanência mais longos aceleram a difusão atômica. Isso geralmente leva a maior densificação e resistência, mas deve ser cuidadosamente gerenciado para evitar efeitos negativos.

Pressão Aplicada

A aplicação de pressão externa durante o processo força as partículas a um contato mais próximo. Isso auxilia significativamente a densificação e permite que o processo ocorra em temperaturas mais baixas ou em tempos mais curtos.

Características das Partículas e do Material

O tamanho inicial das partículas, a forma e a condutividade inerente do material influenciam como ele se comportará durante a sinterização. Pós mais finos, por exemplo, geralmente sinterizam mais facilmente devido à sua maior área de superfície.

Atmosfera de Sinterização

O ambiente químico dentro do forno é crítico. Uma atmosfera controlada pode ser usada para prevenir a oxidação, remover contaminantes da superfície do pó ou até mesmo facilitar a difusão de elementos de liga, como níquel ou cobre, para o material principal.

A Troca: Densidade vs. Controle Dimensional

Embora a sinterização seja um processo incrivelmente poderoso, ela é governada por um conjunto fundamental de trocas que todo engenheiro deve considerar.

O Desafio da Contração

À medida que os poros são eliminados e a peça se torna mais densa, ela inevitavelmente encolherá. Essa mudança de volume pode ser significativa e deve ser calculada e contabilizada com precisão no projeto inicial para alcançar as dimensões finais corretas.

O Risco do Crescimento de Grão

Se a temperatura for muito alta ou o tempo muito longo, os grãos dentro do material podem crescer excessivamente. Embora a peça possa estar densa, grãos superdimensionados podem frequentemente tornar um material mais quebradiço, reduzindo seu desempenho geral.

Porosidade Projetada: Uma Escolha Deliberada

A densidade total nem sempre é o objetivo. Para aplicações como filtros, catalisadores ou mancais autolubrificantes, o objetivo é criar ligação suficiente para garantir a resistência, ao mesmo tempo que se deixa deliberadamente uma rede de poros interconectados. Este é um exemplo perfeito de usar a sinterização para projetar uma função material específica.

Adaptando o Processo ao Seu Objetivo

A abordagem correta para a sinterização depende inteiramente da aplicação pretendida do componente final.

- Se o seu foco principal for resistência e densidade máximas: Você deve otimizar para temperaturas e pressões mais altas, gerenciando cuidadosamente a contração do componente e prevenindo o crescimento excessivo de grãos.

- Se o seu foco principal for precisão dimensional para formas complexas: Considere métodos especializados como a sinterização por reação, que pode atingir alta densificação com mínima contração da peça.

- Se o seu foco principal for criar um material poroso funcional: O objetivo é incentivar a ligação das partículas para integridade estrutural, usando temperaturas mais baixas ou tempos mais curtos para evitar a eliminação completa dos poros.

Em última análise, a compreensão dessas propriedades permite que você trate a sinterização não apenas como uma etapa de fabricação, mas como uma ferramenta poderosa para o projeto avançado de materiais.

Tabela Resumo:

| Propriedade | Descrição |

|---|---|

| Resistência Mecânica | Aumenta drasticamente devido à ligação das partículas e eliminação de poros. |

| Densidade | Aprimorada significativamente à medida que a porosidade é reduzida. |

| Condutividade Térmica/Elétrica | Melhorada pela criação de um caminho sólido contínuo. |

| Controle Dimensional | Gerenciado pelo equilíbrio entre temperatura, pressão e tempo para controlar a contração. |

| Porosidade Projetada | Pode ser adaptada para aplicações específicas como filtros ou mancais. |

Pronto para projetar materiais com propriedades superiores?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para dominar o processo de sinterização. Quer seu objetivo seja densidade máxima, precisão dimensional ou porosidade controlada, nossas soluções ajudam você a alcançar o desempenho exato do material que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de sinterização e projeto de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade