Em essência, a Deposição Física de Vapor (DPV) é uma família de processos de revestimento baseados em vácuo onde um material sólido é vaporizado em uma câmara de vácuo, transportado átomo por átomo através dessa câmara e condensado na superfície de um substrato como um filme fino puro e de alto desempenho. Todo esse processo é físico, não químico, o que significa que o material de revestimento é o mesmo que o material de partida, apenas em uma forma diferente.

O princípio central que distingue a DPV é a sua transferência física de "linha de visão". Ao contrário dos processos químicos, a DPV move fisicamente os átomos de uma fonte para um substrato sem alterar a sua natureza química, oferecendo alta pureza a temperaturas relativamente baixas.

As Três Etapas Centrais da DPV

Todo processo de DPV, independentemente da técnica específica, segue uma sequência fundamental de três etapas dentro de uma câmara de vácuo. O vácuo é fundamental porque permite que os átomos viajem da fonte para o substrato sem colidir com as moléculas de ar.

Etapa 1: Geração (Criação do Vapor)

A primeira etapa é converter o material sólido de origem, conhecido como "alvo", em um estado gasoso e vaporizado. Isso é conseguido fornecendo uma grande quantidade de energia ao material alvo.

Os métodos para gerar este vapor são os principais diferenciais entre as técnicas de DPV.

Etapa 2: Transporte (Viagem até o Substrato)

Uma vez que os átomos são liberados da fonte, eles viajam através da câmara de vácuo. Como a câmara tem pouquíssimas moléculas de gás, o caminho da fonte para o substrato está em grande parte desobstruído.

Esta viagem em "linha de visão" é uma característica definidora da DPV.

Etapa 3: Deposição (Formação do Filme)

Quando os átomos vaporizados chegam ao substrato — que geralmente é mantido a uma temperatura mais fria — eles condensam de volta a um estado sólido. Eles se acumulam na superfície camada por camada, formando um filme fino, denso e firmemente ligado.

Métodos Comuns de DPV: Evaporação vs. Sputtering

Embora existam muitas variantes de DPV, a maioria se enquadra em duas categorias principais com base em como geram o vapor.

Evaporação Térmica: O Método de "Fervura"

A evaporação térmica é o método de DPV mais direto. O material de origem é aquecido no vácuo até começar a ferver e evaporar, liberando átomos.

Isto é análogo a ferver água para criar vapor, mas é feito com materiais sólidos como metais a temperaturas extremamente altas e pressões baixas.

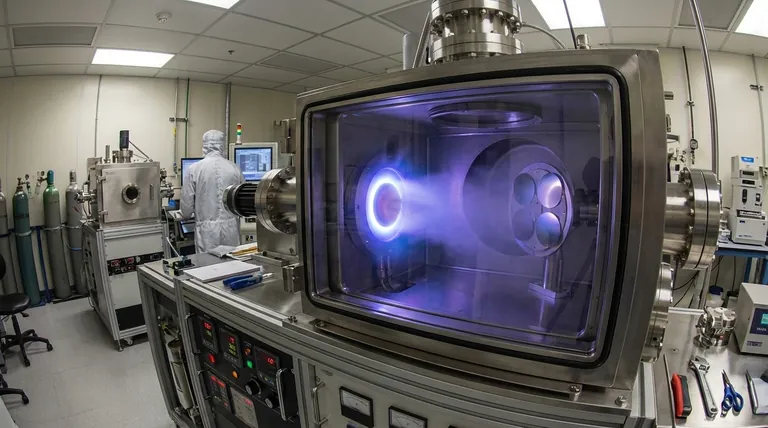

Sputtering: O Método da "Bola de Bilhar"

O sputtering usa força eletromecânica em vez de apenas calor. Primeiro, um gás de alta energia, tipicamente Argônio, é introduzido na câmara e ionizado para criar um plasma.

Esses íons de alta energia são então acelerados contra o alvo, atingindo-o com tanta força que desalojam átomos da superfície. Esses átomos "pulverizados" viajam então para o substrato e se depositam como um filme.

Entendendo as Trocas: DPV vs. CVD

Para compreender totalmente a DPV, é útil contrastá-la com sua contraparte, a Deposição Química de Vapor (DCV).

A Diferença Chave: Física vs. Química

A distinção fundamental está no nome. A DPV move fisicamente os átomos existentes de uma fonte para um substrato. A DCV usa uma reação química onde gases precursores reagem perto da superfície do substrato para formar um material sólido inteiramente novo como revestimento.

Limitações de Temperatura e Substrato

A DCV geralmente requer temperaturas muito altas (frequentemente 850-1100°C) para impulsionar as reações químicas necessárias. Isso limita os tipos de materiais que podem ser usados como substratos.

Os processos de DPV geralmente operam em temperaturas muito mais baixas, tornando-os adequados para revestir materiais sensíveis ao calor, como plásticos ou certas ligas.

Revestimento Conformado ("Wrap-around")

Como a DCV depende de um gás que pode fluir ao redor de um objeto, ela oferece excelente revestimento conformado, o que significa que pode revestir uniformemente formas complexas, cantos vivos e superfícies internas.

A DPV, sendo um processo de linha de visão, se destaca no revestimento de superfícies planas, mas tem dificuldade em revestir geometrias tridimensionais complexas de maneira uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre DPV e um processo como a DCV depende inteiramente das propriedades do material, da sensibilidade do substrato e da complexidade geométrica da sua aplicação.

- Se o seu foco principal é revestir um material sensível ao calor ou obter um filme metálico de alta pureza em uma geometria simples: A DPV é a solução mais direta e eficaz.

- Se o seu foco principal é criar um revestimento uniforme em uma peça 3D complexa ou depositar compostos não metálicos específicos, como carbetos ou nitretos: A DCV é frequentemente a tecnologia superior devido à sua reação química e natureza baseada em gás.

Em última análise, a compreensão desses princípios centrais permite que você selecione o processo que se alinha perfeitamente com seus requisitos de engenharia.

Tabela Resumo:

| Etapa do Princípio | Ação Chave | Característica Chave |

|---|---|---|

| 1. Geração | O material alvo sólido é vaporizado usando alta energia (calor ou sputtering). | Cria um vapor de átomos do material de revestimento. |

| 2. Transporte | Átomos vaporizados viajam através de uma câmara de vácuo até o substrato. | Viagem em "linha de visão" garante alta pureza. |

| 3. Deposição | Átomos condensam na superfície do substrato, construindo um filme fino camada por camada. | Forma um revestimento denso e firmemente ligado. |

Pronto para aplicar os princípios da DPV ao seu projeto?

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição de filmes finos. Quer você esteja pesquisando novos materiais ou aumentando a produção, nossa experiência garante que você tenha as ferramentas certas para revestimentos precisos e de alto desempenho.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório. Vamos alcançar seus objetivos de revestimento juntos.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia