Em essência, a pirólise opera aplicando calor a um substrato num sistema fechado e sem oxigénio. As condições operacionais específicas — principalmente a temperatura, a taxa de aquecimento e a duração que os gases resultantes permanecem na zona quente — não são fixas, mas são deliberadamente manipuladas para controlar os produtos finais.

O princípio fundamental a entender é que a pirólise não é um processo único, mas um processo ajustável. Ao ajustar algumas variáveis chave, pode controlar precisamente se o processo produz principalmente carvão sólido, bio-óleo líquido ou gás combustível.

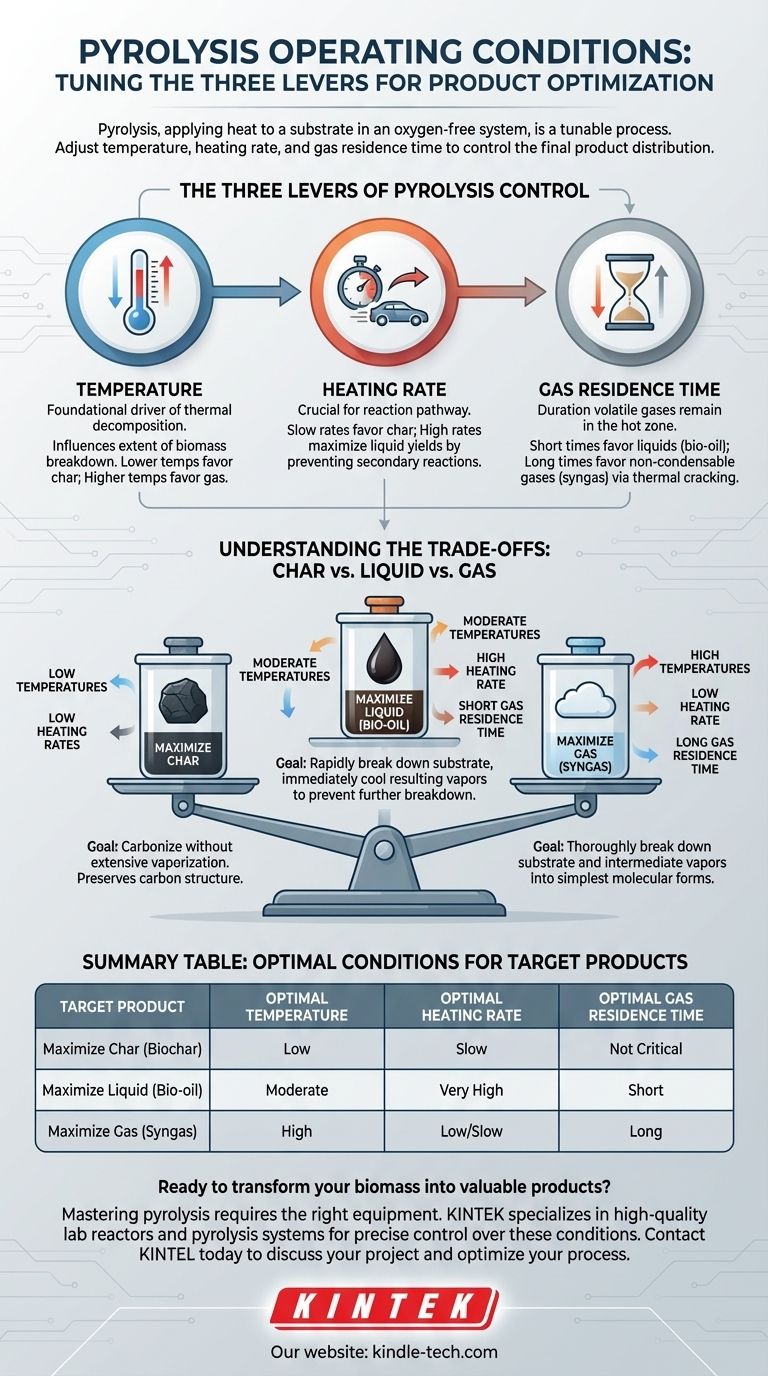

As Três Alavancas de Controlo da Pirólise

Para gerir eficazmente um processo de pirólise, deve compreender o impacto das suas três principais condições operacionais. Estas variáveis trabalham em conjunto para determinar a distribuição final do produto.

O Papel da Temperatura

A temperatura é o motor fundamental da decomposição térmica. O nível de calor influencia diretamente a extensão em que a biomassa se decompõe.

Temperaturas mais baixas favorecem a decomposição incompleta, deixando mais estruturas de carbono sólido intactas. Por outro lado, temperaturas muito altas fornecem a energia necessária para decompor moléculas complexas nas formas gasosas mais simples.

A Importância da Taxa de Aquecimento

A taxa de aquecimento refere-se à rapidez com que o substrato é levado à temperatura alvo de pirólise. Esta variável é crucial para determinar a via de reação primária.

Uma taxa de aquecimento lenta permite que o material se decomponha de forma mais controlada e sequencial, o que tende a favorecer a formação de carvão sólido. Uma taxa de aquecimento muito alta causa uma decomposição rápida, quase explosiva, que é essencial para maximizar os rendimentos líquidos, prevenindo reações secundárias.

O Impacto do Tempo de Residência do Gás

O tempo de residência do gás é o tempo que os gases voláteis, recém-libertados do substrato em decomposição, permanecem no reator quente.

Um tempo de residência curto remove rapidamente estes vapores do calor, permitindo que sejam condensados em líquidos. Um tempo de residência longo mantém-nos na zona quente, onde sofrem mais craqueamento térmico e se reformam em gases mais simples e não condensáveis.

Compreendendo as Compensações: Carvão vs. Líquido vs. Gás

A relação entre as condições operacionais e o rendimento do produto é um conjunto de compensações. Otimizar para uma categoria de produto significa inerentemente desvalorizar as outras.

Como Maximizar o Carvão Sólido

Para produzir a quantidade máxima de carvão, o objetivo é carbonizar o material sem vaporização extensiva.

Isso é conseguido com baixas temperaturas e baixas taxas de aquecimento. Esta combinação expulsa os componentes voláteis lentamente, preservando a estrutura de carbono subjacente.

Como Maximizar os Produtos Líquidos (Bio-óleo)

Para maximizar os produtos líquidos, o processo deve decompor rapidamente o substrato e arrefecer imediatamente os vapores resultantes antes que possam decompor-se ainda mais.

Isso requer temperaturas médias combinadas com uma alta taxa de aquecimento e um curto tempo de residência do gás. Desenhos de reatores como sistemas ablativos, que "derretem" a biomassa numa superfície quente, são construídos para facilitar esta rápida transferência de calor.

Como Maximizar o Gás

Para produzir a maior quantidade de gás, o objetivo é decompor completamente não só o substrato original, mas também os vapores intermédios nas suas formas moleculares mais simples.

Isso é melhor conseguido com altas temperaturas, uma baixa taxa de aquecimento e um longo tempo de residência do gás, dando a todos os componentes o tempo e a energia máximos para se converterem em gases permanentes.

Fazendo a Escolha Certa para o Seu Objetivo

A sua saída desejada dita as condições operacionais precisas que deve implementar. O processo é fundamentalmente sobre equilibrar estas variáveis para alcançar um resultado específico.

- Se o seu foco principal é a produção de biocarvão: Empregue baixas temperaturas e taxas de aquecimento lentas para favorecer a formação de carbono sólido.

- Se o seu foco principal é a criação de bio-óleo: Use temperaturas moderadas, uma taxa de aquecimento muito alta e certifique-se de que os vapores são removidos e arrefecidos rapidamente.

- Se o seu foco principal é a geração de gás de síntese: Combine altas temperaturas com longos tempos de residência do gás para permitir o craqueamento térmico completo.

Ao dominar estas condições, transforma a pirólise de um processo simples numa ferramenta de fabrico precisa.

Tabela Resumo:

| Produto Alvo | Temperatura Ótima | Taxa de Aquecimento Ótima | Tempo de Residência Ótimo do Gás |

|---|---|---|---|

| Maximizar Carvão (Biocarvão) | Baixa | Lenta | Não Crítico |

| Maximizar Líquido (Bio-óleo) | Moderada | Muito Alta | Curto |

| Maximizar Gás (Gás de Síntese) | Alta | Baixa/Lenta | Longo |

Pronto para transformar a sua biomassa em produtos valiosos?

Dominar a pirólise requer o equipamento certo. A KINTEK é especializada em reatores de laboratório e sistemas de pirólise de alta qualidade, projetados para um controlo preciso da temperatura, taxa de aquecimento e tempo de residência. Quer o seu objetivo seja produzir biocarvão, bio-óleo ou gás de síntese, os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para as necessidades de I&D do seu laboratório ou em escala piloto.

Contacte a KINTEK hoje para discutir o seu projeto e descobrir como o nosso equipamento de laboratório fiável pode otimizar o seu processo de pirólise.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos