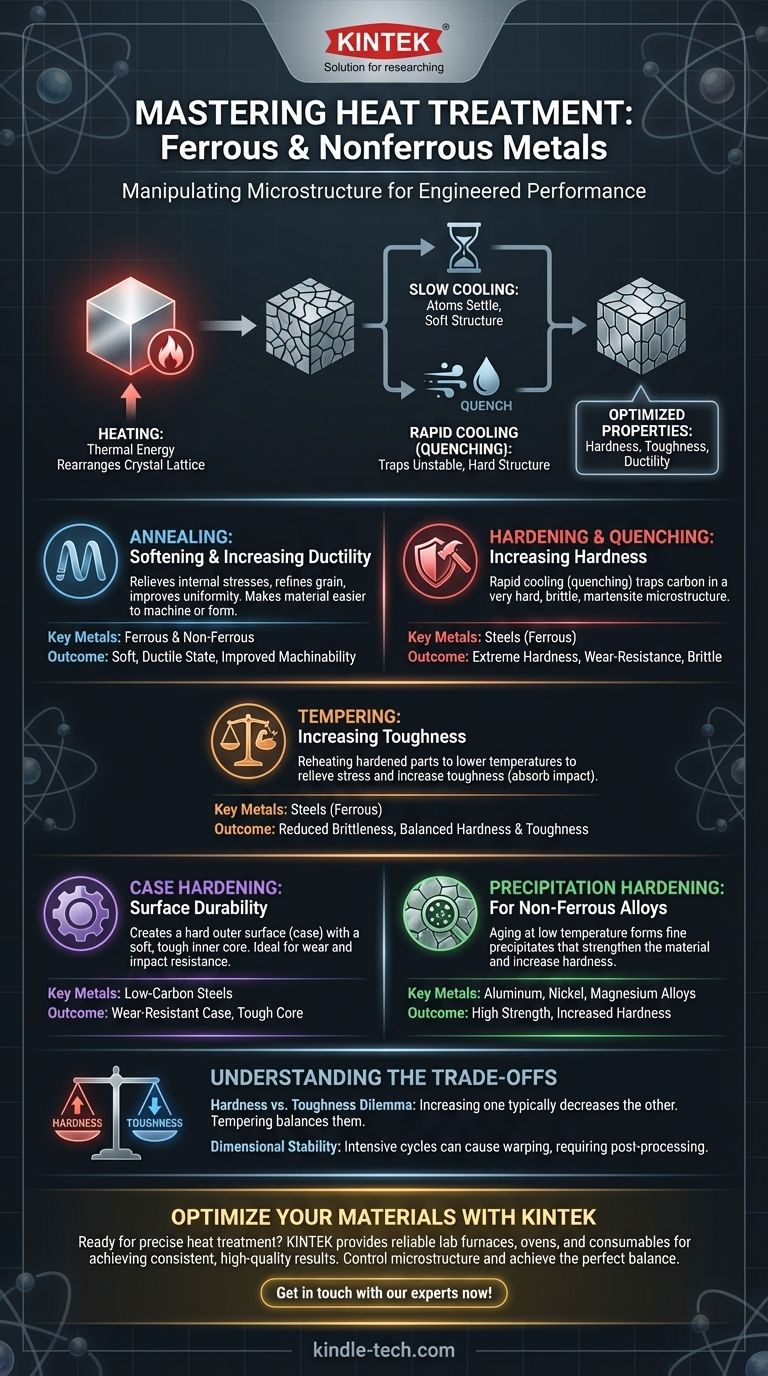

Em essência, os processos de tratamento térmico mais comuns são recozimento, endurecimento, revenimento, cementação e endurecimento por precipitação. Cada processo envolve um ciclo cuidadosamente controlado de aquecimento e resfriamento projetado para alterar deliberadamente a estrutura interna de um metal, mudando assim suas propriedades físicas e mecânicas, como dureza, tenacidade ou ductilidade, para atender a um requisito de engenharia específico.

O tratamento térmico não é uma ação única, mas um conjunto de ferramentas metalúrgicas precisas. O princípio central é simples: ao controlar a temperatura e as taxas de resfriamento, você controla a estrutura cristalina microscópica do metal, o que, por sua vez, dita seu desempenho macroscópico.

O Objetivo: Manipular a Microestrutura de um Metal

Para entender o tratamento térmico, você deve primeiro entender que todos os metais possuem uma estrutura interna cristalina, frequentemente chamada de microestrutura ou estrutura de grãos. O tamanho, a forma e a composição desses grãos microscópicos determinam as propriedades do metal.

O Papel da Temperatura

Aquecer um metal fornece energia térmica. Essa energia permite que os átomos dentro da rede cristalina se movam, se rearranjem e até dissolvam elementos uns nos outros, alterando a estrutura dos grãos.

O Papel Crítico da Taxa de Resfriamento

A velocidade com que um metal é resfriado "fixa" uma microestrutura específica. Um resfriamento lento permite que os átomos se acomodem em um estado macio e estável. Um resfriamento rápido, ou têmpera, os aprisiona em um estado altamente tensionado, instável e muito duro.

Principais Processos de Tratamento Térmico e Seus Propósitos

Cada processo é definido por seu perfil único de temperatura e resfriamento, projetado para alcançar um resultado específico. Esses processos podem ser amplamente categorizados por sua função principal.

Para Amaciamento e Aumento da Ductilidade: Recozimento

O recozimento é um processo usado para tornar um metal o mais macio e dúctil possível. Envolve aquecer o metal, mantê-lo nessa temperatura e depois resfriá-lo muito lentamente.

Esse resfriamento lento alivia tensões internas, refina a estrutura dos grãos e melhora a uniformidade. É frequentemente realizado para tornar um material mais fácil de usinar ou conformar, ou para reverter os efeitos do encruamento. O recozimento é comum para metais ferrosos e não ferrosos.

Para Aumentar a Dureza: Endurecimento e Têmpera

O endurecimento se aplica principalmente a aços e outras ligas ferrosas com teor de carbono suficiente. O aço é aquecido a uma temperatura crítica onde sua estrutura cristalina muda, e então resfriado rapidamente por têmpera em um meio como água, óleo ou ar.

Esse resfriamento rápido aprisiona o carbono em uma microestrutura muito dura, frágil e em forma de agulha, chamada martensita. A peça resultante é extremamente dura e resistente ao desgaste, mas muito frágil para a maioria das aplicações sem um processo de acompanhamento.

Para Aumentar a Tenacidade: Revenimento

O revenimento é quase sempre realizado após o endurecimento. A peça endurecida e frágil é reaquecida a uma temperatura muito mais baixa, mantida por um tempo específico e depois resfriada.

Esse processo alivia parte da tensão interna da têmpera e permite que a estrutura de martensita dura se transforme ligeiramente. O resultado é uma diminuição da dureza, mas um aumento significativo e crítico da tenacidade, que é a capacidade de absorver impacto sem fraturar.

Para Durabilidade da Superfície: Cementação

A cementação cria uma peça com duas zonas distintas: uma superfície externa extremamente dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio e tenaz. Isso é ideal para componentes como engrenagens e rolamentos que devem resistir ao desgaste da superfície e, ao mesmo tempo, suportar cargas de impacto.

Um método comum é a carburação, onde uma peça de aço de baixo carbono é aquecida em uma atmosfera rica em carbono. O carbono difunde-se para a superfície, permitindo que apenas a camada externa se torne endurecível durante uma têmpera subsequente.

Para Ligas Não Ferrosas: Endurecimento por Precipitação

Muitas ligas não ferrosas, como ligas de alumínio, magnésio e níquel, não podem ser endurecidas por têmpera como o aço. Em vez disso, elas usam o endurecimento por precipitação (ou envelhecimento artificial).

O processo envolve aquecer a liga para dissolver elementos de liga em uma solução sólida, temperá-la para aprisionar esse estado e, em seguida, "envelhecê-la" a uma temperatura mais baixa. Esse envelhecimento permite que partículas muito finas (precipitados) se formem dentro da estrutura dos grãos, que atuam como obstáculos à deformação e aumentam drasticamente a resistência e a dureza do material.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes. Nenhum processo único pode maximizar todas as características desejáveis.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental na metalurgia. Ao aumentar a dureza de um metal, você quase invariavelmente diminui sua tenacidade, tornando-o mais frágil. Uma peça de aço totalmente endurecida e não revenida tem dureza máxima, mas se estilhaçará como vidro. O revenimento é o ato de sacrificar intencionalmente alguma dureza para obter tenacidade essencial.

Estabilidade Dimensional e Distorção

Os intensos ciclos de aquecimento e resfriamento rápido, especialmente a têmpera, introduzem tensões internas significativas. Essas tensões podem fazer com que as peças empenem, torçam ou mudem de dimensão, muitas vezes exigindo operações secundárias de retificação ou usinagem para atender às tolerâncias finais.

Complexidade e Custo do Processo

Processos mais simples como o recozimento são relativamente baratos. Processos de várias etapas, como cementação ou ciclos de têmpera e revenimento, exigem equipamentos mais sofisticados, controles mais rigorosos e tempos de forno mais longos, adicionando um custo significativo à peça final.

Selecionando o Processo Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelo requisito de desempenho primário do componente.

- Se seu foco principal é tornar um metal mais fácil de usinar ou conformar: O recozimento é o seu processo para criar o estado mais macio e dúctil.

- Se seu foco principal é o desgaste extremo da superfície em uma peça que também deve absorver impacto (por exemplo, uma engrenagem): A cementação fornece a camada dura e o núcleo tenaz necessários.

- Se seu foco principal é um componente de aço que deve manter um fio afiado e resistir à fratura (por exemplo, uma faca ou ferramenta): Um processo de têmpera e revenimento é necessário para equilibrar dureza e tenacidade.

- Se seu foco principal é alcançar alta resistência em uma liga de alumínio, titânio ou níquel: O endurecimento por precipitação é o método padrão para esses materiais não ferrosos.

Em última análise, o tratamento térmico transforma um metal genérico em um material de alto desempenho projetado para uma tarefa específica.

Tabela Resumo:

| Processo | Objetivo Principal | Metais Chave | Resultado Principal |

|---|---|---|---|

| Recozimento | Amaciar, Aumentar a Ductilidade | Ferrosos e Não Ferrosos | Alivia o estresse, melhora a usinabilidade |

| Endurecimento e Têmpera | Aumentar a Dureza | Aços (Ferrosos) | Cria estrutura de martensita dura e frágil |

| Revenimento | Aumentar a Tenacidade | Aços (Ferrosos) | Reduz a fragilidade após o endurecimento |

| Cementação | Criar Superfície Dura/Núcleo Tenaz | Aços de Baixo Carbono | Camada resistente ao desgaste (por exemplo, via carburação) |

| Endurecimento por Precipitação | Aumentar a Resistência/Dureza | Ligas de Alumínio, Níquel, Magnésio | Fortalece via precipitação de partículas finas |

Pronto para otimizar seus materiais com tratamento térmico preciso? O equipamento de laboratório certo é crucial para alcançar resultados consistentes e de alta qualidade. A KINTEK é especializada no fornecimento de fornos de laboratório, estufas e consumíveis confiáveis, adaptados para recozimento, endurecimento, revenimento e outros processos térmicos. Seja em P&D ou controle de qualidade, nossas soluções ajudam você a controlar a microestrutura e alcançar o equilíbrio perfeito de dureza, tenacidade e ductilidade para seus componentes metálicos específicos.

Entre em contato conosco hoje para discutir suas necessidades de aplicação e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que são SV e PV em um forno mufla? Controle de Temperatura Mestre para Resultados de Precisão

- Qual é o papel do forno mufla na mecânica dos fluidos? Uma Ferramenta Essencial para a Preparação de Materiais

- Qual é a diferença entre estufa de ar quente e forno mufla? Principais diferenças em temperatura e aplicações

- Qual é o princípio de funcionamento de um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação

- Qual é a principal função do forno mufla? Obter aquecimento puro e de alta temperatura sem contaminação