Para a deposição de Óxido de Índio Estanho (ITO), o método mais comum e industrialmente dominante é o sputtering magnetrônico. Embora outras técnicas como evaporação, deposição química de vapor (CVD) e deposição por camada atômica (ALD) também sejam usadas, o sputtering oferece o melhor equilíbrio entre qualidade do filme, taxa de deposição e escalabilidade para a maioria das aplicações comerciais, como telas e painéis sensíveis ao toque.

A escolha de um método de deposição para ITO não se trata de encontrar uma única técnica "melhor", mas sim de entender um conjunto crítico de compensações. A decisão depende do equilíbrio entre seus requisitos específicos de condutividade elétrica, transparência óptica, custo, volume de produção e tipo de substrato.

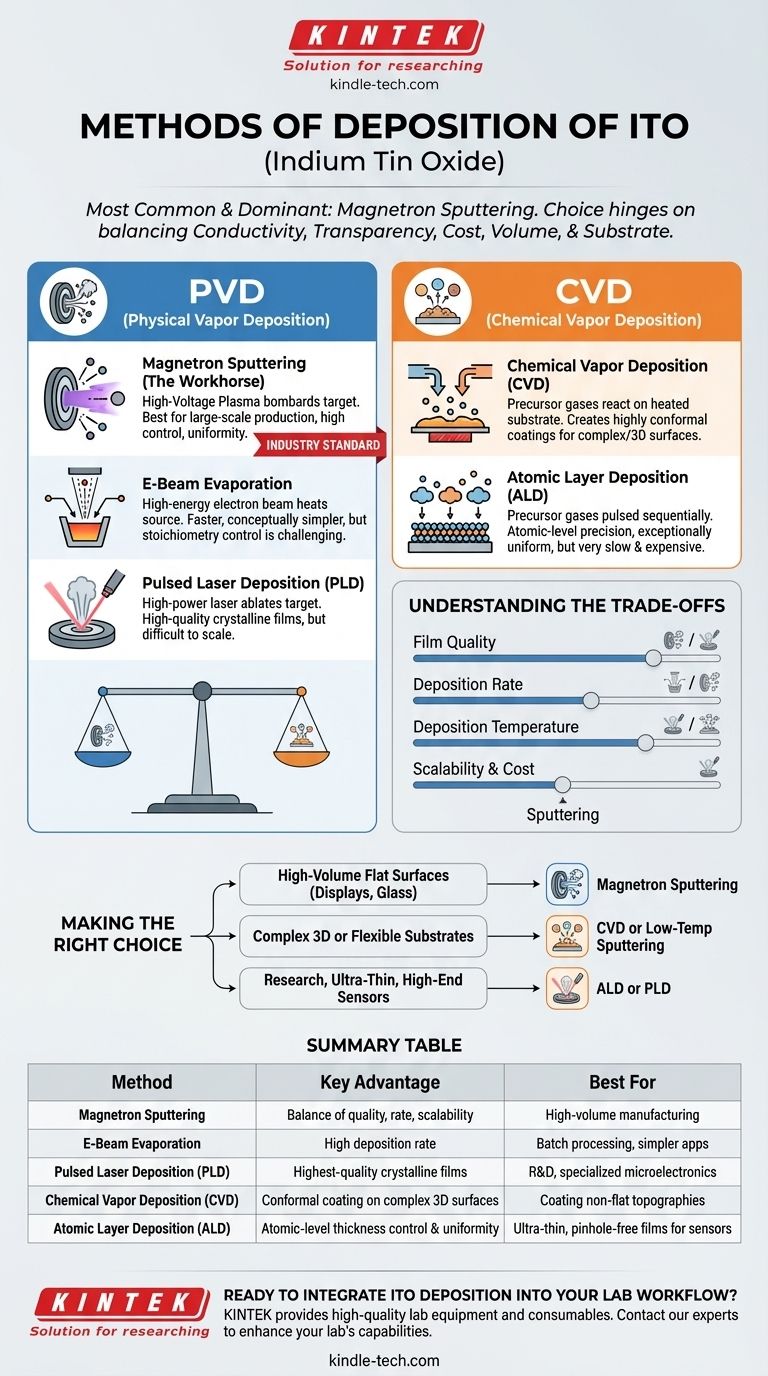

Os Dois Pilares da Deposição: PVD e CVD

Quase todas as técnicas de deposição de ITO se enquadram em duas categorias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Entender essa distinção é o primeiro passo para selecionar o método correto.

Os métodos PVD usam processos físicos — como impacto ou aquecimento — para transformar um alvo de ITO sólido em vapor, que então se condensa em um substrato sob vácuo. Os métodos CVD usam reações químicas entre gases precursores para formar o filme sólido de ITO na superfície do substrato.

Deposição Física de Vapor (PVD): O Padrão da Indústria

O PVD é favorecido por sua capacidade de produzir filmes densos e de alta pureza com excelentes propriedades.

Sputtering Magnetrônico (O Cavalo de Batalha) Este é o método preferido para a produção em larga escala de vidro e plástico revestidos com ITO. Um plasma de alta voltagem é usado para bombardear um alvo cerâmico de ITO, ejetando átomos que se depositam no substrato.

Sua dominância advém do alto grau de controle sobre a espessura do filme, uniformidade em grandes áreas e as excelentes propriedades optoeletrônicas do filme resultante.

Evaporação por Feixe de Elétrons (E-Beam) Neste método, um feixe de elétrons de alta energia aquece e evapora o material fonte de ITO de um cadinho em vácuo. O vapor então viaja em um caminho de linha de visada e se condensa no substrato.

Embora seja frequentemente mais rápido e conceitualmente mais simples que o sputtering, controlar a estequiometria precisa (a razão Índio-Estanho) pode ser um desafio, o que afeta diretamente o desempenho do filme.

Deposição por Laser Pulsado (PLD) O PLD usa um laser de alta potência para ablar um alvo de ITO rotativo, criando uma pluma de plasma que deposita um filme no substrato.

Este método é usado principalmente em pesquisa e desenvolvimento para criar filmes cristalinos de altíssima qualidade. No entanto, é difícil de escalar para produção de grande área, tornando-o impraticável para a maioria dos usos comerciais.

Deposição Química de Vapor (CVD): Para Precisão e Conformidade

O CVD constrói filmes do zero através de reações químicas, oferecendo vantagens únicas para aplicações específicas.

Deposição Química de Vapor (CVD) Em um processo CVD, gases precursores voláteis contendo índio, estanho e oxigênio são introduzidos em uma câmara de reação. Eles reagem na superfície de um substrato aquecido para formar um filme sólido de ITO.

A principal vantagem do CVD é sua capacidade de criar revestimentos altamente conformais que cobrem uniformemente superfícies complexas, não planas ou 3D, onde os métodos PVD de linha de visada falhariam.

Deposição por Camada Atômica (ALD) ALD é um subtipo sofisticado de CVD onde os gases precursores são pulsados na câmara um de cada vez. Isso permite que o filme cresça com precisão em nível atômico, uma monocamada por vez.

Esta técnica oferece controle incomparável sobre a espessura e cria filmes excepcionalmente uniformes e sem orifícios (pinholes). Sua principal desvantagem é ser um processo extremamente lento e caro, reservando-o para aplicações de alto valor e altamente especializadas.

Entendendo as Compensações

Nenhum método é perfeito para todos os cenários. A escolha certa depende inteiramente das prioridades do seu projeto.

Qualidade do Filme vs. Taxa de Deposição

O Sputtering oferece um equilíbrio excelente, produzindo filmes de alta qualidade em taxas comercialmente viáveis. O PLD pode produzir os filmes cristalinos da mais alta qualidade, mas é muito lento. A evaporação é rápida, mas pode comprometer a qualidade e a repetibilidade do filme.

O ALD oferece a maior conformidade e controle de espessura, mas possui a taxa de deposição mais lenta de todos, medida em nanômetros por hora.

Temperatura de Deposição

O substrato que você está revestindo é um fator crítico. Processos CVD frequentemente exigem altas temperaturas de substrato, o que pode danificar materiais sensíveis como polímeros ou plásticos flexíveis.

Muitos processos PVD, especialmente o sputtering, podem ser realizados à temperatura ambiente ou próxima dela, tornando-os ideais para aplicações sensíveis à temperatura, como eletrônicos flexíveis.

Escalabilidade e Custo

Para a produção em massa de substratos planos (por exemplo, telas, painéis solares, vidro arquitetônico), o sputtering magnetrônico é o líder indiscutível devido à sua escalabilidade e ecossistema maduro.

O CVD também pode ser escalado para produção de alto volume, mas os custos de equipamento e gás precursor podem ser mais altos. A evaporação E-beam é frequentemente uma opção de custo mais baixo para processamento em lote, enquanto PLD e ALD são tipicamente os mais caros e reservados para P&D ou produtos de nicho.

Fazendo a Escolha Certa para Sua Aplicação

O objetivo final da sua aplicação determina o método de deposição ideal.

- Se seu foco principal é a fabricação de alto volume de superfícies planas, como telas ou vidro inteligente: O sputtering magnetrônico é o padrão da indústria por seu equilíbrio entre qualidade, taxa e custo-benefício.

- Se seu foco principal é revestir topografias 3D complexas ou substratos flexíveis: CVD ou sputtering de baixa temperatura são suas melhores opções para alcançar cobertura conformada sem danificar o substrato.

- Se seu foco principal é pesquisa ou criação de filmes ultrafinos e perfeitos para sensores de ponta ou microeletrônica: ALD ou PLD fornecem a precisão e a qualidade de filme definitivas, justificando seu custo mais alto e velocidade mais lenta.

Entender essas compensações centrais permite que você selecione a técnica de deposição que se alinha perfeitamente com seus objetivos de material, desempenho e produção.

Tabela de Resumo:

| Método | Categoria | Vantagem Principal | Melhor Para |

|---|---|---|---|

| Sputtering Magnetrônico | PVD | Equilíbrio entre qualidade, taxa e escalabilidade | Fabricação de alto volume (telas, vidro) |

| Evaporação por E-Beam | PVD | Alta taxa de deposição | Processamento em lote, aplicações mais simples |

| Deposição por Laser Pulsado (PLD) | PVD | Filmes cristalinos da mais alta qualidade | P&D, microeletrônica especializada |

| Deposição Química de Vapor (CVD) | CVD | Revestimento conformável em superfícies 3D complexas | Revestimento de topografias não planas |

| Deposição por Camada Atômica (ALD) | CVD | Controle de espessura e uniformidade em nível atômico | Filmes ultrafinos e sem orifícios para sensores |

Pronto para Integrar a Deposição de ITO em Seu Fluxo de Trabalho Laboratorial?

A escolha da técnica de deposição correta é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos avançados de deposição de materiais. Se você está escalando a produção ou expandindo os limites da pesquisa, nossa experiência pode ajudá-lo a alcançar a qualidade e o desempenho ideais do filme.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de deposição de ITO e descobrir como as soluções da KINTEK podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante