Os métodos primários para determinação de cinzas são amplamente categorizados em incineração a seco e incineração a úmido. Essas duas abordagens englobam várias técnicas específicas, incluindo incineração convencional de alta temperatura, incineração sulfatada, incineração de baixa temperatura e incineração em sistema fechado, sendo a melhor escolha dependente da amostra a ser analisada e do objetivo do teste.

O princípio central da determinação de cinzas não é encontrar o "melhor" método único, mas sim selecionar a técnica apropriada que preserve os componentes inorgânicos específicos que se pretende medir, removendo completamente a matriz orgânica.

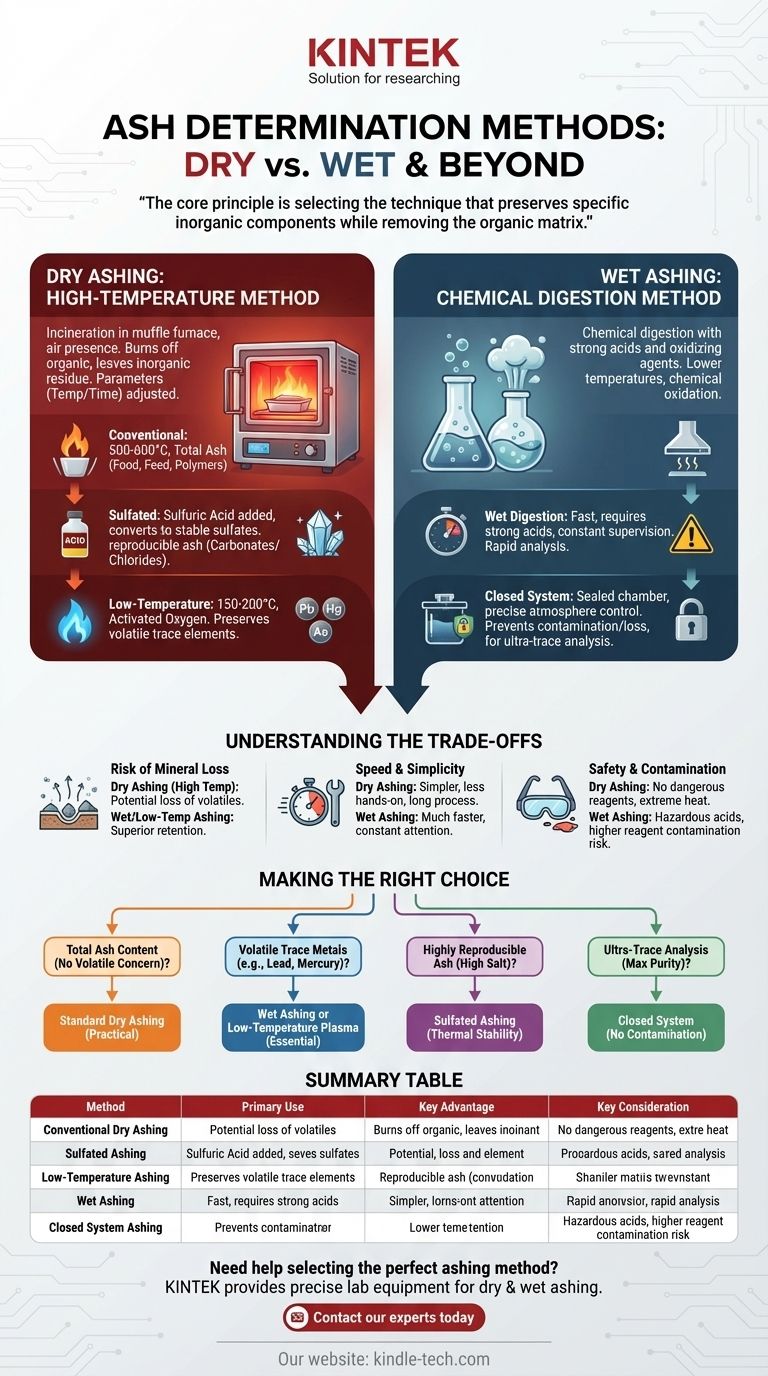

As Duas Abordagens Principais: Incineração a Seco vs. a Úmido

Fundamentalmente, todas as técnicas de incineração são projetadas para eliminar a matéria orgânica de uma amostra, deixando apenas o resíduo mineral inorgânico, ou cinza. As duas principais estratégias para conseguir isso usam calor extremo ou digestão química.

Incineração a Seco: O Método de Alta Temperatura

A incineração a seco é o método mais comum. Ele usa um forno mufla de alta temperatura para incinerar os componentes orgânicos da amostra na presença de ar.

Este processo essencialmente queima tudo, exceto os minerais inorgânicos. Os parâmetros, como temperatura e tempo do forno, são ajustados com base no tipo específico de amostra.

Incineração a Úmido: O Método de Digestão Química

A incineração a úmido, também conhecida como digestão úmida, usa ácidos fortes e agentes oxidantes para quebrar a matriz orgânica de uma amostra.

Esta técnica é realizada em temperaturas muito mais baixas do que a incineração a seco. É um processo de oxidação química, e não térmico.

Explorando Técnicas Específicas de Incineração

Embora a maioria dos métodos se enquadre no guarda-chuva da incineração a seco ou a úmido, várias técnicas distintas são usadas para fins analíticos específicos.

Incineração a Seco Convencional

Este é o procedimento padrão de alta temperatura, tipicamente conduzido a temperaturas entre 500°C e 600°C. É amplamente utilizado para determinar o teor mineral total em materiais como alimentos, rações e polímeros.

Incineração Sulfatada

Esta é uma forma especializada de incineração a seco onde o ácido sulfúrico é adicionado à amostra antes do aquecimento. O ácido converte sais metálicos em sulfatos, que são mais estáveis termicamente.

Esta técnica é frequentemente usada para obter um resíduo de cinzas mais reprodutível, especialmente para amostras contendo carbonatos ou cloretos que podem ser voláteis em altas temperaturas.

Incineração de Baixa Temperatura

Para evitar a perda de minerais voláteis, a incineração de baixa temperatura é realizada em torno de 150°C a 200°C. Ela usa oxigênio ativado para oxidar lentamente a matéria orgânica.

Este método é crucial quando a análise se concentra na medição de elementos traço que vaporizariam e seriam perdidos nas altas temperaturas de um forno mufla convencional.

Incineração em Sistema Fechado

Esta técnica envolve o aquecimento da amostra em uma câmara selada e hermética. Isso proporciona controle preciso sobre a atmosfera durante a incineração.

Um sistema fechado é vital para prevenir a perda de elementos voláteis e proteger a amostra da contaminação atmosférica, tornando-o ideal para análise de minerais ultratraço.

Compreendendo as Vantagens e Desvantagens

A escolha do método correto requer a compreensão das vantagens e desvantagens inerentes a cada abordagem.

Risco de Perda Mineral

A principal desvantagem da incineração a seco de alta temperatura é a potencial perda de minerais voláteis como arsênico, chumbo e mercúrio. A incineração a úmido ou a incineração de baixa temperatura é superior para reter esses elementos.

Velocidade e Simplicidade

A incineração a seco é geralmente mais simples de realizar e requer menos atenção manual, permitindo que várias amostras sejam processadas simultaneamente. No entanto, o processo em si pode levar muitas horas.

A incineração a úmido é tipicamente muito mais rápida em termos de tempo de digestão, mas exige supervisão constante do operador e envolve o manuseio perigoso de ácidos corrosivos.

Segurança e Contaminação

A incineração a seco envolve calor extremo, mas evita o uso de reagentes químicos perigosos. A incineração a úmido, por outro lado, requer uma capela de exaustão e protocolos cuidadosos para o manuseio de ácidos fortes e corrosivos.

A incineração a úmido também acarreta um risco maior de contaminação baseada em reagentes, onde impurezas nos ácidos podem ser introduzidas na amostra e afetar a medição final.

Fazendo a Escolha Certa para Sua Análise

Seu objetivo analítico e a composição da amostra são os únicos fatores que devem guiar sua escolha do método de incineração.

- Se seu foco principal é o teor total de cinzas sem preocupação com elementos voláteis: A incineração a seco padrão é a escolha mais prática e direta.

- Se seu foco principal é a análise de metais traço voláteis como chumbo ou mercúrio: A incineração a úmido ou a incineração por plasma de baixa temperatura é essencial para prevenir sua perda.

- Se seu foco principal é obter uma cinza altamente reprodutível de uma amostra com alto teor de sal: A incineração sulfatada fornece a estabilidade térmica necessária para um resultado preciso.

- Se seu foco principal é a análise ultratraço que requer máxima pureza: Um sistema fechado é necessário para prevenir qualquer risco de contaminação atmosférica.

Em última análise, o método certo é aquele que prepara de forma confiável sua amostra para a análise elementar específica que você precisa realizar.

Tabela Resumo:

| Método | Uso Principal | Principal Vantagem | Principal Consideração |

|---|---|---|---|

| Incineração a Seco Convencional | Teor total de cinzas em alimentos, rações, polímeros | Simples, alta produtividade | Potencial perda de minerais voláteis |

| Incineração Sulfatada | Cinzas reprodutíveis de amostras com alto teor de sal | Resíduo de sulfato termicamente estável | Requer adição de ácido sulfúrico |

| Incineração de Baixa Temperatura | Análise de elementos traço (ex: chumbo, mercúrio) | Preserva minerais voláteis | Processo de oxidação mais lento |

| Incineração a Úmido | Digestão rápida para análise de metais traço | Rápido, temperatura mais baixa | Requer manuseio perigoso de ácidos |

| Incineração em Sistema Fechado | Análise ultratraço que requer máxima pureza | Previne contaminação e perda | Equipamento mais complexo necessário |

Precisa de ajuda para selecionar o método de incineração perfeito para a análise do seu laboratório?

A preparação correta da amostra é crucial para resultados precisos. A KINTEK é especializada em fornecer o equipamento de laboratório preciso – desde fornos mufla robustos para incineração a seco até sistemas de digestão seguros para incineração a úmido – que seu laboratório precisa para uma determinação confiável de cinzas.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e garantir que você tenha a solução ideal para suas amostras e objetivos analíticos específicos.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os métodos de análise de cinzas? Cinzas Secas, Cinzas Úmidas e Mais Explicado

- Como funciona a química do têmpera? Dominando a Corrida Atômica por Aços Mais Duros

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- Como preparar amostras para IV? Um Guia para Preparação de Amostras Sólidas, Líquidas e Gasosas

- Cinzas Secas vs. Cinzas Húmidas: Qual Método é o Melhor Para a Análise da Sua Amostra?