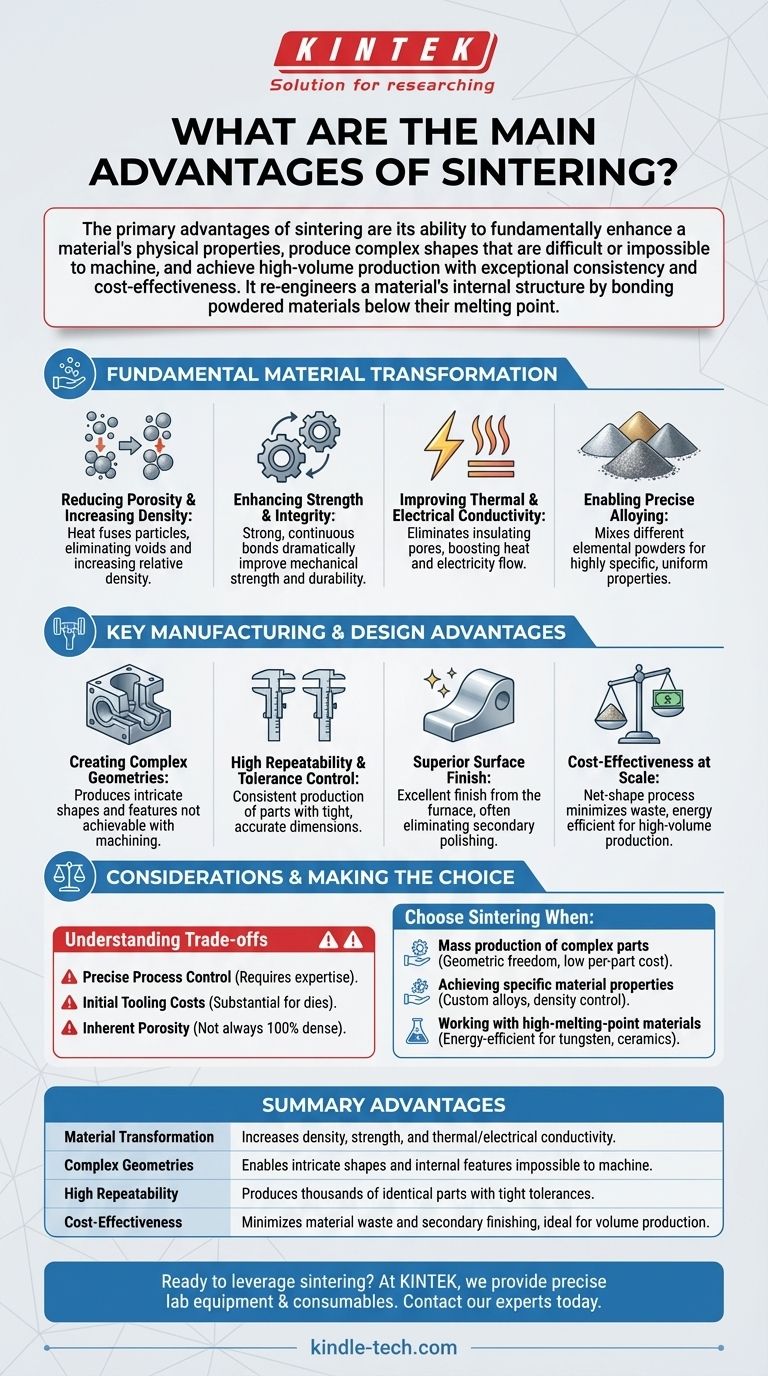

As principais vantagens da sinterização são a sua capacidade de melhorar fundamentalmente as propriedades físicas de um material, produzir formas complexas que são difíceis ou impossíveis de usinar, e alcançar produção em alto volume com consistência e custo-benefício excepcionais. Ao unir materiais em pó com calor abaixo do seu ponto de fusão, este processo cria peças fortes e densas, minimizando o desperdício de material e a necessidade de operações de acabamento secundárias.

A sinterização é mais do que uma etapa de fabricação; é um processo transformador que redesenha a estrutura interna de um material. Permite a criação de componentes com propriedades únicas e geometrias complexas que são frequentemente inatingíveis através de métodos tradicionais de fusão ou usinagem.

Como a Sinterização Transforma Fundamentalmente os Materiais

O verdadeiro poder da sinterização reside na sua capacidade de controlar a microestrutura de um material. O processo utiliza energia térmica para impulsionar a difusão atômica, mudando fundamentalmente a forma como as partículas individuais são unidas.

Redução da Porosidade e Aumento da Densidade

O material inicial, um pó compactado, é preenchido com pequenos vazios entre as partículas. Durante a sinterização, o calor faz com que essas partículas se fundam, formando "pescoços sinterizados" que crescem e puxam as partículas para mais perto umas das outras.

Essa ligação em nível atômico elimina sistematicamente os poros, aumentando significativamente a densidade relativa da peça.

Melhoria da Resistência e Integridade

À medida que a porosidade diminui e a densidade aumenta, a resistência mecânica e a integridade geral do material melhoram drasticamente. As ligações fortes e contínuas criadas entre as partículas tornam a peça final muito mais durável e resistente à fratura do que o compactado de pó original.

Melhoria da Condutividade Térmica e Elétrica

Poros e vazios atuam como isolantes, dificultando o fluxo de calor e eletricidade. Ao eliminar essas lacunas e criar uma estrutura de material mais densa e contínua, a sinterização melhora significativamente a condutividade térmica e elétrica.

Permitindo Ligas Precisas

A sinterização oferece um método excepcional para a criação de ligas. Diferentes pós elementares (como níquel, cobre ou grafite) podem ser misturados e depois difundidos no material primário durante o ciclo de aquecimento, resultando em uma peça final com propriedades altamente específicas e uniformemente distribuídas.

Principais Vantagens de Fabricação e Design

Além de melhorar as propriedades do material, a sinterização oferece vantagens distintas no ambiente de produção, particularmente para a fabricação em escala.

Criação de Geometrias Complexas

A sinterização se destaca na produção de peças com formas intrincadas, canais internos ou características não usináveis. Como a forma inicial é criada pela compactação do pó em uma matriz, ela permite um nível de liberdade de design que é proibitivo em termos de custo ou impossível com métodos subtrativos como a usinagem.

Alta Repetibilidade e Controle de Tolerância

O processo é excepcionalmente repetível. Uma vez estabelecidas as ferramentas e os parâmetros do processo, a sinterização pode produzir milhares ou milhões de peças com tolerâncias dimensionais muito rigorosas e consistentes, garantindo alta precisão de peça para peça.

Acabamento de Superfície Superior

As peças sinterizadas geralmente saem do forno com um excelente acabamento superficial que não requer polimento ou retificação adicional. Isso elimina etapas de acabamento secundárias caras e demoradas, otimizando o fluxo de trabalho da produção.

Custo-Benefício em Escala

A sinterização é um processo incrivelmente eficiente. É um processo de forma líquida (ou quase líquida), o que significa que há muito pouco desperdício de material em comparação com a usinagem. Além disso, operar abaixo do ponto de fusão do material consome menos energia do que a fundição. Esses fatores se combinam para torná-lo altamente econômico para tiragens de produção de médio a alto volume.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização não é uma solução universal. Ser um consultor eficaz significa compreender suas limitações e a precisão necessária para obter bons resultados.

A Necessidade de Controle Preciso do Processo

As propriedades finais de uma peça sinterizada são altamente sensíveis a variáveis do processo, como temperatura, tempo e atmosfera do forno. Desvios podem levar a sub-sinterização (peças fracas e porosas) ou super-sinterização (distorção e controle dimensional deficiente), tornando a experiência e o controle do processo críticos.

Custos Iniciais de Ferramental

O processo de metalurgia do pó, que depende da sinterização, requer a criação de matrizes robustas para compactar o pó. Esse investimento inicial em ferramentas pode ser substancial, tornando o processo menos econômico para protótipos de volume muito baixo ou únicos.

Porosidade Inerente

Embora a sinterização reduza drasticamente a porosidade, atingir 100% de densidade pode ser difícil sem operações secundárias. Para algumas aplicações críticas de alta tensão, o desempenho de uma peça sinterizada pode não corresponder ao de um equivalente forjado ou laminado totalmente denso. No entanto, para aplicações como filtros, essa porosidade controlada é uma característica chave do design.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente das prioridades específicas do seu projeto em relação às propriedades do material, complexidade da peça e volume de produção.

- Se o seu foco principal é a produção em massa de peças complexas: A sinterização oferece uma combinação inigualável de liberdade geométrica, alta repetibilidade e baixo custo por peça em escala.

- Se o seu foco principal é atingir propriedades de material específicas: A sinterização oferece uma capacidade única de criar ligas personalizadas e controlar a densidade para otimizar a resistência, condutividade ou até mesmo porosidade controlada.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização é um dos métodos mais eficazes e eficientes em termos de energia para processar materiais como tungstênio ou cerâmica sem ter que fundi-los completamente.

Em última análise, a sinterização oferece um caminho poderoso para projetar e fabricar componentes de alto desempenho com uma combinação única de precisão de material, liberdade geométrica e eficiência econômica.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Transformação do Material | Aumenta a densidade, resistência e condutividade térmica/elétrica. |

| Geometrias Complexas | Permite formas intrincadas e características internas impossíveis de usinar. |

| Alta Repetibilidade | Produz milhares de peças idênticas com tolerâncias apertadas. |

| Custo-Benefício | Minimiza o desperdício de material e o acabamento secundário, ideal para produção em volume. |

Pronto para aproveitar a sinterização para os projetos de fabricação ou P&D do seu laboratório?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para dominar o processo de sinterização. Quer esteja a desenvolver novos materiais, a produzir componentes complexos ou a escalar a produção, a nossa experiência e soluções fiáveis garantem que alcança resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar as suas necessidades específicas de sinterização e ajudá-lo a desbloquear todo o potencial deste método de fabricação transformador.

Guia Visual

Produtos relacionados

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Quais condições técnicas uma prensa hidráulica aquecida oferece para baterias PEO? Otimizar interfaces de estado sólido

- Como o ambiente do forno a vácuo influencia o pó de Rutênio sinterizado? Alcance alta pureza e densidade teórica

- Qual é o papel de uma prensa hidráulica aquecida de grau laboratorial na fabricação de MEA? Otimizar o desempenho da célula de combustível

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação