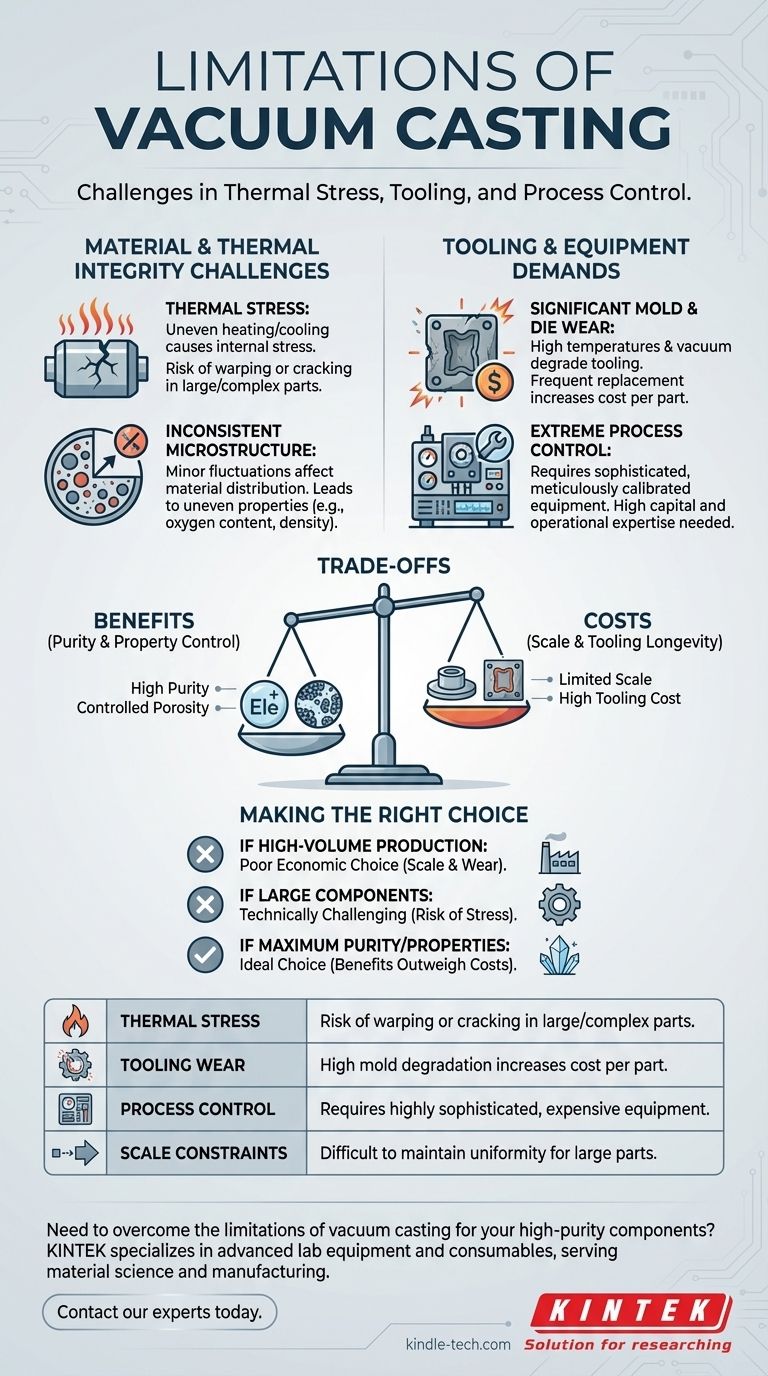

As principais limitações da fundição a vácuo e processos de fabricação semelhantes baseados em vácuo centram-se nos desafios relacionados ao estresse térmico, degradação das ferramentas e à necessidade rigorosa de controle de processo. Esses fatores podem introduzir inconsistências no produto final, aumentar os custos operacionais e limitar fundamentalmente o tamanho e a escala da produção.

Embora os processos a vácuo ofereçam pureza de material e controle de propriedades superiores, eles o fazem ao custo da escala e da longevidade das ferramentas. O desafio central reside em manter uma uniformidade ambiental perfeita, um requisito que se torna exponencialmente mais difícil à medida que o tamanho da peça aumenta.

O Desafio da Integridade do Material e Térmica

O ambiente de vácuo controlado, embora benéfico para a pureza, introduz obstáculos significativos na manutenção da consistência física e estrutural da peça que está sendo produzida.

O Risco de Estresse Térmico

Durante os ciclos de aquecimento e resfriamento dentro de um vácuo, gradientes de temperatura podem se desenvolver através do material. Essa distribuição de temperatura desigual cria tensões internas.

Para peças grandes ou complexas, esse estresse térmico pode facilmente levar a empenamento ou rachaduras, inutilizando o componente.

Microestrutura Inconsistente

As propriedades finais de um material são determinadas por sua microestrutura interna. Alcançar uma estrutura perfeitamente homogênea requer temperatura e pressão excepcionalmente estáveis e uniformes.

Mesmo pequenas flutuações nessas condições podem levar a uma distribuição desigual das propriedades do material, como teor de oxigênio ou densidade. Essa inconsistência pode afetar o desempenho e a confiabilidade do produto final.

As Exigências das Ferramentas e Equipamentos

As condições rigorosas necessárias para a fabricação a vácuo impõem exigências extremas aos moldes e máquinas utilizados no processo.

Desgaste Significativo de Moldes e Matrizes

A combinação de altas temperaturas e um ambiente de vácuo pode ser muito agressiva para as ferramentas. Moldes e matrizes podem sofrer desgaste significativo ou até mesmo ter uma reação química com o material alvo.

Essa "perda de matriz" significa que as ferramentas precisam ser substituídas com mais frequência, o que aumenta diretamente o custo por peça.

A Necessidade de Ferramentas de Alta Qualidade

Para suportar essas condições, os moldes devem ser feitos de materiais de altíssima qualidade, muitas vezes caros. Materiais de ferramentas padrão se degradariam muito rapidamente ou contaminariam o produto.

Este requisito aumenta o investimento de capital inicial necessário para o processo.

Exigência de Controle de Processo Extremo

Manter um vácuo estável enquanto se gerencia com precisão os campos de temperatura e pressão é um desafio de engenharia complexo.

O equipamento deve ser altamente sofisticado e meticulosamente calibrado. Isso aumenta tanto o custo inicial da máquina quanto a experiência operacional necessária para operá-la de forma eficaz.

Compreendendo as Trocas

As limitações da fabricação a vácuo são aceitas porque o processo oferece benefícios únicos que muitas vezes são inatingíveis por outros métodos.

Por que Usar? Pureza e Controle de Propriedades

A principal vantagem de um ambiente de vácuo é a eliminação de gases atmosféricos que podem contaminar ou reagir com o material.

Isso permite a criação de compostos metálicos de alta pureza ou peças com porosidade precisamente controlada, o que é fundamental para componentes em máquinas de alto desempenho, sistemas de encanamento ou rolamentos.

A Limitação Inerente da Escala

A física do processo trabalha contra a produção em larga escala. Quanto maior a peça, mais difícil é manter a temperatura e a pressão uniformes necessárias para prevenir o estresse térmico e garantir uma microestrutura consistente.

É por isso que os processos a vácuo são frequentemente mais adequados para componentes pequenos e de alto valor, em vez de itens grandes produzidos em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar essas limitações em relação aos requisitos centrais do seu projeto é a chave para tomar uma decisão informada.

- Se o seu foco principal for a produção em massa de alto volume: As limitações de escala e o alto desgaste das ferramentas tornam os processos a vácuo uma escolha econômica ruim.

- Se o seu foco principal for a criação de componentes grandes: O risco de estresse térmico e rachaduras torna este processo tecnicamente desafiador e arriscado para peças de grande porte.

- Se o seu foco principal for alcançar a máxima integridade do material ou propriedades específicas (como porosidade): Os benefícios do ambiente de vácuo geralmente superam os custos e limitações, tornando-o a escolha ideal.

Em última análise, a fabricação a vácuo é uma ferramenta especializada para aplicações onde a integridade e a pureza do material são mais críticas do que a velocidade de produção ou o tamanho do componente.

Tabela Resumo:

| Limitação | Impacto Principal |

|---|---|

| Estresse Térmico | Risco de empenamento ou rachaduras em peças grandes/complexas |

| Desgaste das Ferramentas | Alta degradação do molde aumenta o custo por peça |

| Controle de Processo | Requer equipamento sofisticado e caro |

| Restrições de Escala | Difícil manter a uniformidade para peças grandes |

Precisa superar as limitações da fundição a vácuo para seus componentes de alta pureza? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, atendendo às necessidades precisas de laboratórios em ciência de materiais e fabricação. Nossa experiência pode ajudá-lo a navegar pelas trocas entre pureza, escala e custo. Contate nossos especialistas hoje para discutir a solução certa para os requisitos exclusivos do seu projeto e garantir a integridade ideal do material.

Guia Visual

Produtos relacionados

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

As pessoas também perguntam

- Por que o controle preciso da temperatura em um forno de prensagem a quente a vácuo é essencial para laminados Ti2AlNb/TA15?

- Como um forno de prensagem a quente a vácuo de laboratório consegue a densificação de ZrB2-SiC através de controle sinérgico?

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Como o sistema de controle de pressão de equipamentos de prensagem a vácuo contribui para a prevenção de defeitos de material? Saiba Mais

- Quais vantagens uma prensa a quente a vácuo oferece para o vidro ZIF-62? Obtenha Resultados Grandes, Livres de Bolhas e de Alta Densidade