Embora seja uma técnica de deposição altamente versátil, o sputtering não está isento de limitações. As principais desvantagens incluem taxas de deposição relativamente baixas, custos mais altos de equipamento e energia em comparação com algumas alternativas, e potencial para contaminação do filme pelo próprio ambiente do processo. A complexidade do sistema de vácuo e os requisitos de energia também aumentam sua sobrecarga operacional.

O sputtering é um método poderoso para criar filmes finos densos e de alta qualidade a partir de uma vasta gama de materiais. No entanto, suas principais limitações estão enraizadas na eficiência e controle do processo — pode ser mais lento, mais caro e introduzir desafios específicos, como aquecimento do substrato e incorporação de gás, que devem ser gerenciados cuidadosamente.

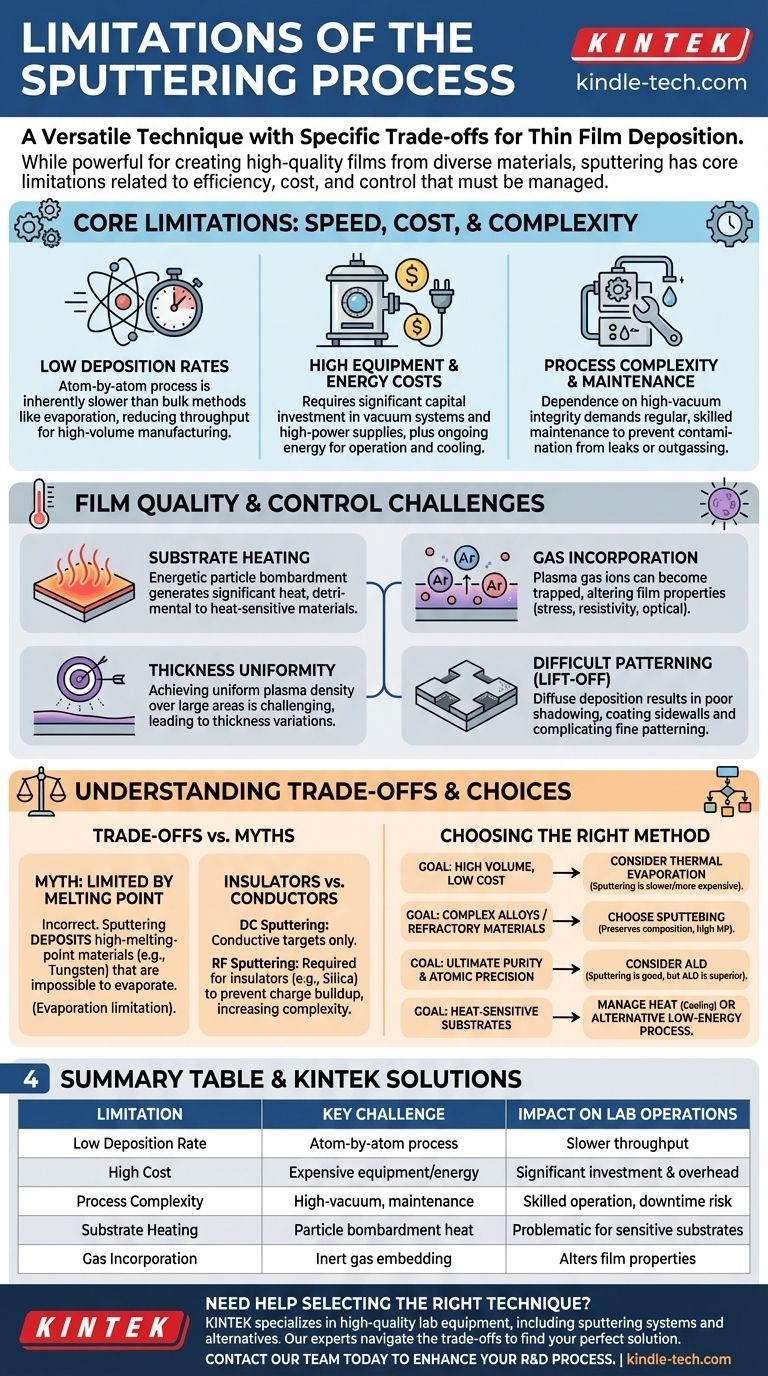

Limitações Principais: Velocidade, Custo e Complexidade

O sputtering é um processo físico que depende da ejeção de átomos um a um. Este mecanismo fundamental introduz trocas entre qualidade e eficiência de produção.

Baixas Taxas de Deposição

O sputtering envolve bombardear um alvo com íons energéticos para desalojar fisicamente os átomos, que então se depositam no substrato. Este processo átomo por átomo é inerentemente mais lento do que métodos de deposição em massa, como a evaporação térmica, onde o material é derretido e evaporado a uma taxa muito maior.

Este rendimento menor pode ser um gargalo significativo em ambientes de fabricação de alto volume.

Custos Elevados de Equipamento e Energia

Um sistema de sputtering requer um investimento de capital significativo. Isso inclui uma câmara de alto vácuo, bombas potentes, controladores de fluxo de gás sofisticados e fontes de alimentação de CC de alta tensão ou radiofrequência (RF).

A necessidade de um sistema de resfriamento para gerenciar o calor gerado durante o processo aumenta ainda mais o consumo de energia e pode reduzir as taxas de produção líquidas.

Complexidade do Processo e Manutenção

A obtenção de filmes finos imaculados requer um ambiente de vácuo de alta qualidade e bem conservado. Quaisquer vazamentos ou desgasificação das paredes da câmara podem introduzir impurezas.

Essa dependência da integridade do vácuo significa que os sistemas de sputtering exigem manutenção regular e operação cuidadosa, aumentando sua complexidade geral.

Desafios de Qualidade e Controle do Filme

Embora conhecido por produzir filmes densos e com forte adesão, o processo de sputtering pode introduzir seu próprio conjunto de problemas de qualidade e controle.

Aquecimento do Substrato

O bombardeio constante do substrato por partículas energéticas (incluindo átomos pulverizados e íons neutralizados) gera calor significativo. Isso pode ser prejudicial para substratos sensíveis ao calor, como plásticos ou certos dispositivos semicondutores.

Embora o resfriamento do substrato possa mitigar isso, adiciona outra camada de complexidade e custo ao processo.

Incorporação de Gás

O gás inerte usado para criar o plasma (tipicamente Argônio) não atinge apenas o alvo. Alguns íons de gás podem ficar embutidos no filme em crescimento, atuando como impureza.

Este gás incorporado pode alterar a tensão mecânica, a resistividade elétrica e as propriedades ópticas do filme.

Uniformidade de Espessura em Grandes Áreas

Para revestimentos de grande área, especialmente com cátodos retangulares, pode ser difícil manter uma densidade de plasma perfeitamente uniforme em todo o alvo.

Essa não uniformidade pode levar a variações na taxa de deposição, resultando em um filme mais espesso em algumas áreas e mais fino em outras.

Dificuldade com Padrões (Lift-off)

O sputtering é um processo difuso, o que significa que os átomos viajam do alvo para o substrato de muitos ângulos diferentes. Isso torna difícil alcançar o "sombreamento" limpo necessário para técnicas de microfabricação fina, como o lift-off.

O sombreamento deficiente pode fazer com que o material cubra as paredes laterais do fotorresiste, complicando sua remoção e potencialmente contaminando o dispositivo final.

Entendendo as Trocas

É fundamental distinguir as limitações reais do sputtering daquelas de outras técnicas de deposição, pois são frequentemente confundidas.

Mito: O Sputtering é Limitado pelo Ponto de Fusão

Algumas fontes afirmam incorretamente que o sputtering é limitado pelo ponto de fusão de um material. Esta é uma limitação da evaporação térmica, que requer derreter o material fonte.

Em contraste, a principal vantagem do sputtering é sua capacidade de depositar materiais com pontos de fusão extremamente altos (metais refratários como tungstênio ou cerâmicas) que são praticamente impossíveis de evaporar.

Materiais Isolantes vs. Condutores

O sputtering DC básico só funciona para alvos eletricamente condutores. Se um alvo isolante for usado, uma carga positiva se acumula em sua superfície, repelindo os íons incidentes e interrompendo o processo de sputtering.

Para depositar isolantes como sílica ou alumina, um sistema de sputtering por RF mais complexo e caro é necessário. O campo elétrico rapidamente oscilante impede o acúmulo de carga, permitindo que o processo continue.

Precisão: Sputtering vs. Deposição de Camada Atômica (ALD)

Embora alguns afirmem que o sputtering oferece um controle de espessura ruim, isso é relativo. O sputtering oferece um controle excelente e repetível sobre a espessura em massa de um filme, muitas vezes até o nível de angstrom.

No entanto, ele não oferece o crescimento perfeito e autolimitado, camada por camada, de uma técnica como a Deposição de Camada Atômica (ALD). Para aplicações que exigem conformidade e precisão atômica absolutas, a ALD é superior.

O Sputtering é a Escolha Certa para Sua Aplicação?

A escolha de um método de deposição requer equilibrar seu objetivo principal com as limitações inerentes ao processo.

- Se seu foco principal for produção de alto volume e baixo custo: A velocidade mais lenta e o custo mais alto do sputtering podem ser uma desvantagem; considere a evaporação térmica se o seu material for adequado.

- Se seu foco principal for depositar ligas complexas ou materiais refratários: O sputtering é uma escolha superior, pois preserva efetivamente a composição do material e não é limitado por pontos de fusão.

- Se seu foco principal for a pureza máxima do filme e precisão atômica: O sputtering produz filmes de alta qualidade, mas técnicas como a Deposição de Camada Atômica (ALD) oferecem um grau maior de pureza e controle.

- Se seu foco principal for revestir substratos sensíveis ao calor: Você deve levar em consideração o aquecimento inerente do substrato pelo sputtering e implementar resfriamento robusto ou escolher um processo de menor energia.

Ao entender essas limitações específicas, você pode alavancar os pontos fortes exclusivos do sputtering para aplicações onde a densidade do filme, a adesão e a versatilidade do material são primordiais.

Tabela Resumo:

| Limitação | Desafio Principal | Impacto nas Operações do Laboratório |

|---|---|---|

| Baixa Taxa de Deposição | Processo átomo por átomo é inerentemente lento | Menor rendimento para fabricação de alto volume |

| Custo Elevado | Equipamento caro e alto consumo de energia | Investimento de capital significativo e sobrecarga operacional |

| Complexidade do Processo | Requer ambiente de alto vácuo e manutenção regular | Exige operação qualificada e aumenta o risco de tempo de inatividade |

| Aquecimento do Substrato | Bombardeio de partículas energéticas gera calor | Problemático para substratos sensíveis ao calor, como plásticos |

| Incorporação de Gás | Gás de plasma inerte pode se incorporar ao filme | Pode alterar as propriedades elétricas e mecânicas do filme |

Precisa de ajuda para selecionar a técnica de deposição de filme fino correta para seus materiais e aplicação específicos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas de sputtering e alternativas como evaporadores térmicos. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre velocidade, custo e qualidade do filme para encontrar a solução perfeita para as necessidades exclusivas do seu laboratório.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar seu processo de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis