Para operar em ambientes oxidantes de alta temperatura, suas principais opções de materiais são ligas metálicas de ferro-cromo-alumínio (FeCrAl) e níquel-cromo (NiCr), ou elementos cerâmicos de carboneto de silício (SiC) e disiliceto de molibdênio (MoSi2). Cada material funciona formando uma camada de óxido protetora e estável em sua superfície que impede que o elemento subjacente se degrade rapidamente no ar. A melhor escolha depende inteiramente da sua temperatura máxima necessária, orçamento e demandas operacionais.

A seleção de um elemento de aquecimento não é meramente uma questão de suportar o calor. É uma troca calculada entre a temperatura máxima de operação de um material, seu custo inicial, sua vida útil esperada e suas vulnerabilidades específicas em um determinado ambiente de forno.

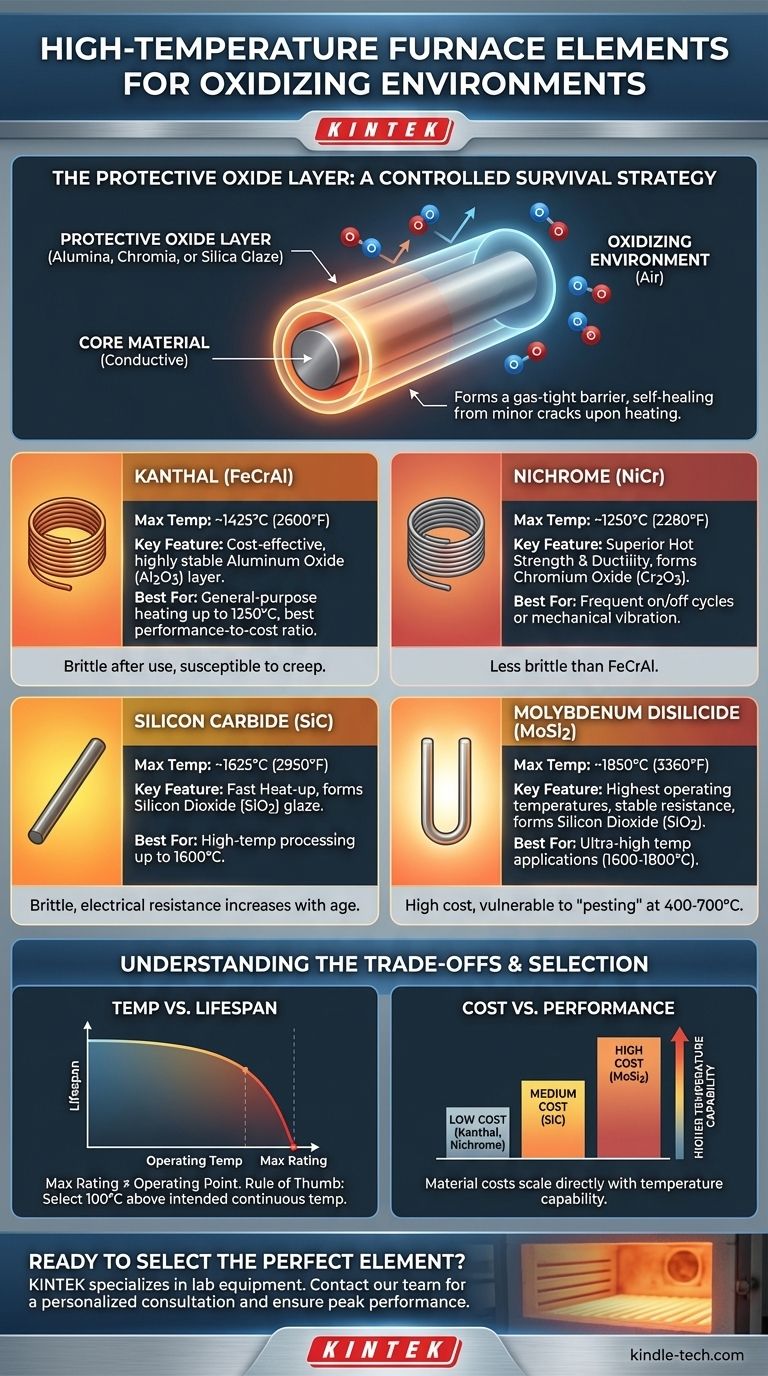

O Papel Crítico da Camada de Óxido Protetora

Todos os elementos de alta temperatura projetados para uso no ar compartilham uma estratégia de sobrevivência comum: eles abraçam a oxidação, mas de maneira controlada.

Como Funciona a Autoproteção

Esses materiais não resistem à oxidação; eles são especificamente projetados para formar uma camada de óxido fina, estável e eletricamente não condutiva quando aquecidos pela primeira vez. Para ligas FeCrAl, esta é uma camada de óxido de alumínio (alumina). Para NiCr, é óxido de cromo. Para SiC e MoSi2, é um "esmalte" de dióxido de silício (sílica).

Esta camada atua como uma barreira estanque a gases, protegendo o material condutor central de oxidação adicional e destrutiva. Um bom elemento é, de fato, auto-reparador, pois pequenas rachaduras na camada de óxido podem ser reparadas após aquecimentos subsequentes.

Os Inimigos da Camada de Óxido

A camada de óxido protetora é robusta, mas não invencível. O ataque químico de contaminantes dentro do forno, como certos sais ou metais, pode fundir e destruir a camada.

Da mesma forma, operar em uma atmosfera redutora (como hidrogênio ou amônia dissociada), mesmo por um curto período, é catastrófico. Esses gases removerão o oxigênio da camada protetora, levando à falha rápida do elemento.

Uma Análise Detalhada dos Materiais Comuns de Elementos de Aquecimento

Sua escolha de material é ditada principalmente pela temperatura de operação exigida.

Ligas Kanthal (FeCrAl)

Kanthal e ligas FeCrAl semelhantes são os cavalos de batalha da indústria para aquecimento de uso geral no ar. Eles formam uma camada protetora de óxido de alumínio (Al2O3) altamente estável.

Sua temperatura máxima do elemento é tipicamente em torno de 1425°C (2600°F). Eles oferecem a melhor relação desempenho-custo de qualquer elemento metálico, mas tornam-se quebradiços após o primeiro uso e são suscetíveis a fluência (flacidez em altas temperaturas), exigindo suporte adequado.

Ligas Nichrome (NiCr)

As ligas de Nichrome formam uma camada de óxido de cromo (Cr2O3). Elas têm uma temperatura máxima de operação mais baixa do que o Kanthal, geralmente em torno de 1250°C (2280°F).

Sua principal vantagem é a resistência e ductilidade a quente superiores. Eles permanecem menos quebradiços do que as ligas FeCrAl após ciclos térmicos, tornando-os uma escolha melhor para aplicações que envolvem ciclos frequentes de ligar/desligar ou vibração mecânica.

Carboneto de Silício (SiC)

Os elementos de Carboneto de Silício (SiC) são hastes ou tubos cerâmicos rígidos e autoportantes. Eles operam formando uma camada protetora de dióxido de silício (SiO2) e podem ser usados até 1625°C (2950°F).

O SiC proporciona tempos de aquecimento muito rápidos. No entanto, os elementos são quebradiços e sensíveis ao choque térmico. Criticamente, sua resistência elétrica aumenta com a idade, o que requer uma fonte de alimentação mais complexa (tipicamente um transformador com várias tomadas ou um SCR) para manter uma saída de energia consistente durante a vida útil do elemento.

Disiliceto de Molibdênio (MoSi2)

Os elementos de Disiliceto de Molibdênio (MoSi2) oferecem as temperaturas de operação mais altas no ar, até 1850°C (3360°F). Eles também formam um esmalte protetor de dióxido de silício (SiO2).

Esses elementos têm uma resistência estável ao longo de sua longa vida útil. Suas principais desvantagens são o alto custo e a extrema fragilidade à temperatura ambiente. Eles também são vulneráveis a um fenômeno catastrófico de oxidação em baixa temperatura conhecido como "pesting" entre 400-700°C, o que exige aquecê-los através dessa faixa muito rapidamente.

Compreendendo as Trocas

A escolha de um elemento é uma decisão de engenharia que equilibra fatores concorrentes.

Temperatura vs. Vida Útil

A temperatura máxima nominal de um elemento é um limite, não um ponto de operação recomendado. Operar um elemento continuamente perto de sua temperatura máxima encurtará drasticamente sua vida útil.

Para uma vida útil razoável, uma boa regra geral é selecionar um elemento com uma classificação máxima de pelo menos 100°C acima da sua temperatura de operação contínua pretendida.

Custo vs. Desempenho

Os custos dos materiais escalam diretamente com a capacidade de temperatura.

- Baixo Custo: Kanthal (FeCrAl) e Nichrome (NiCr)

- Custo Médio: Carboneto de Silício (SiC)

- Alto Custo: Disiliceto de Molibdênio (MoSi2)

Você está pagando pela capacidade de operar de forma confiável em temperaturas extremas. Tentar economizar dinheiro forçando um elemento de classificação inferior além de seus limites sempre resultará em falha prematura e custos mais altos a longo prazo.

Propriedades Mecânicas e Instalação

Elementos metálicos como Kanthal e Nichrome são fornecidos como fio ou fita e podem ser formados em bobinas. Eles são dúcteis antes do uso, mas requerem suportes cerâmicos cuidadosos para evitar flacidez e curto-circuito durante a operação.

Elementos cerâmicos como SiC e MoSi2 são rígidos e quebradiços. Eles devem ser manuseados com extremo cuidado e montados precisamente de acordo com as especificações do fabricante para evitar fraturas por estresse.

Selecionando o Elemento Certo para Sua Aplicação

Baseie sua decisão em seu requisito operacional mais importante.

- Se seu foco principal é aquecimento econômico até 1350°C: Kanthal (FeCrAl) é a escolha padrão e mais econômica.

- Se seu foco principal é durabilidade sob ciclos frequentes abaixo de 1200°C: Nichrome (NiCr) oferece melhor resistência à fadiga do que Kanthal.

- Se seu foco principal é processamento rápido e de alta temperatura até 1600°C: Carboneto de Silício (SiC) é o cavalo de batalha da indústria, desde que você possa gerenciar sua resistência ao envelhecimento.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (1600-1800°C) no ar: Disiliceto de Molibdênio (MoSi2) é a solução principal, justificando seu alto custo e necessidades de manuseio específicas.

Ao compreender os princípios subjacentes de como esses materiais funcionam, você pode especificar com confiança o elemento certo que garante desempenho e confiabilidade para o seu forno.

Tabela Resumo:

| Material | Temp Máx (°C) | Característica Principal | Melhor Para |

|---|---|---|---|

| Kanthal (FeCrAl) | ~1425°C | Custo-benefício | Aquecimento geral até 1350°C |

| Nichrome (NiCr) | ~1250°C | Excelente resistência a quente | Ciclos frequentes de ligar/desligar |

| Carboneto de Silício (SiC) | ~1625°C | Aquecimento rápido | Trabalho em alta temperatura até 1600°C |

| Disiliceto de Molibdênio (MoSi2) | ~1850°C | Temperatura mais alta | Aplicações de temperatura ultra-alta |

Pronto para selecionar o elemento de aquecimento perfeito para o seu forno de alta temperatura? A escolha certa é fundamental para o desempenho, confiabilidade e eficiência de custos. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre FeCrAl, NiCr, SiC e MoSi2 para garantir que você obtenha uma solução perfeitamente adaptada aos seus requisitos de temperatura, demandas operacionais e orçamento. Entre em contato com nossa equipe hoje para uma consulta personalizada e garanta que seu forno opere com desempenho máximo.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Que material é usado para aquecimento de fornos? Selecione o Elemento Certo para o Seu Processo

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior