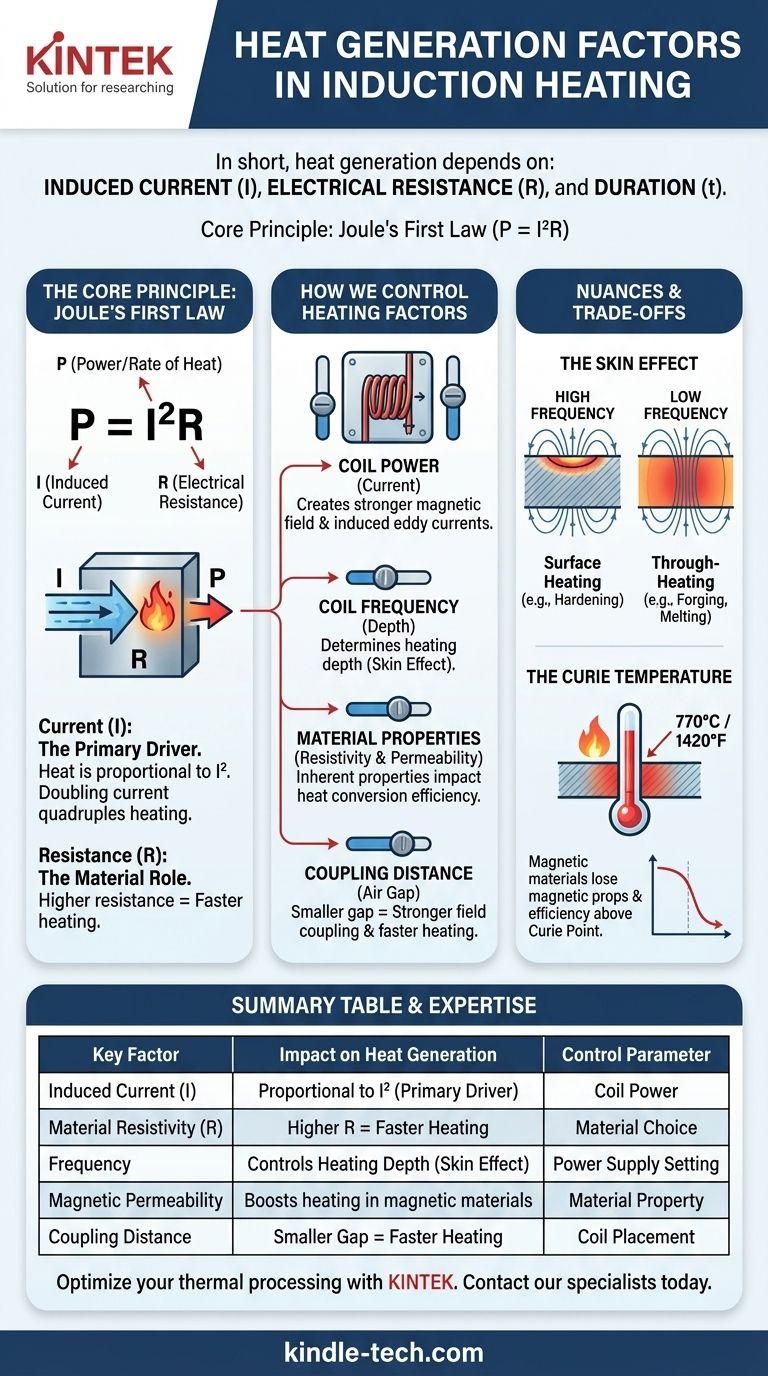

Em resumo, a geração de calor no aquecimento por indução depende da quantidade de corrente induzida, da resistência elétrica da peça de trabalho e da duração do aquecimento. Este processo é regido por um princípio fundamental conhecido como efeito Joule, onde correntes elétricas (chamadas correntes parasitas ou de Foucault) que fluem através de um material geram calor à medida que superam a resistência do material.

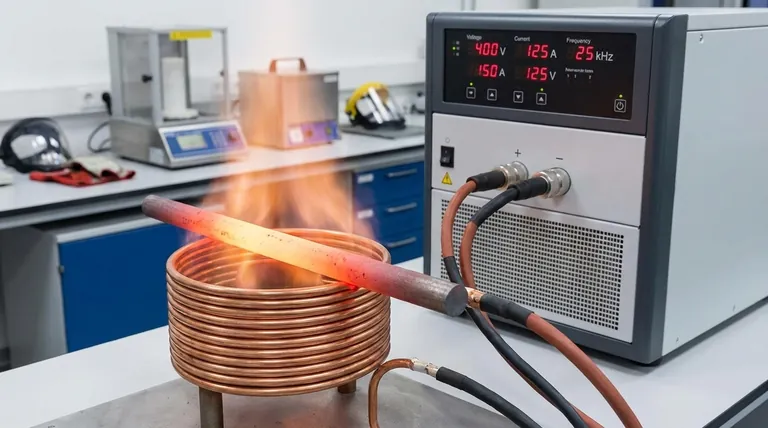

O desafio central do aquecimento por indução não é simplesmente gerar calor, mas controlá-lo com precisão. Esse controle é alcançado manipulando a potência e a frequência da bobina de indução para influenciar as correntes induzidas, levando em consideração as propriedades físicas específicas do material que está sendo aquecido.

O Princípio Central: Primeira Lei de Joule

Em sua essência, o aquecimento por indução é uma aplicação direta da física fundamental. A quantidade de calor gerada é um produto da corrente, da resistência e do tempo.

A Equação do Calor

A potência, ou taxa de geração de calor, é definida pela fórmula P = I²R. Aqui, P é potência (calor por segundo), I é a corrente que flui através do material e R é a resistência elétrica do material.

Corrente (I): O Motor Principal

O fator mais significativo é a corrente parasita induzida. Como o calor gerado é proporcional ao quadrado da corrente, dobrar a corrente induzida quadruplicará a taxa de aquecimento.

Resistência (R): O Papel do Material

A resistência elétrica (ou mais especificamente, a resistividade) da peça de trabalho determina a eficácia com que as correntes parasitas são convertidas em calor. Materiais com maior resistência aquecerão mais rapidamente para a mesma quantidade de corrente.

Como Controlamos os Fatores de Aquecimento

Embora você não possa "definir" diretamente as correntes parasitas ou a resistência do material, você as controla indiretamente através dos parâmetros do sistema de indução. Estas são as alavancas práticas que você pode ajustar.

Potência e Frequência da Bobina de Indução

A corrente que flui através da bobina de trabalho cria um campo magnético alternado poderoso. Uma corrente mais alta na bobina induz um campo magnético mais forte e, consequentemente, correntes parasitas mais fortes na peça de trabalho, levando a um aquecimento mais rápido.

A frequência da corrente alternada é igualmente crítica. Ela determina *onde* no componente o calor é gerado, um fenômeno conhecido como efeito pelicular.

Propriedades do Material da Peça de Trabalho

A resistividade inerente de um material impacta diretamente sua capacidade de gerar calor. Materiais como o aço têm maior resistividade do que o cobre, tornando-os muito mais fáceis de aquecer com indução.

Para materiais magnéticos como o aço carbono, a permeabilidade magnética desempenha um grande papel. Alta permeabilidade concentra o campo magnético, aumentando drasticamente a corrente induzida e o efeito de aquecimento.

A Distância de Acoplamento (Entreferro)

Isto se refere à distância física entre a bobina de indução e a peça de trabalho. Um espaço menor resulta em um acoplamento de campo magnético mais forte, o que induz mais corrente e leva a um aquecimento mais eficiente e rápido.

Compreendendo as Compensações e Nuances

Dominar o aquecimento por indução requer entender como esses fatores interagem, muitas vezes de maneiras não lineares.

O Efeito Pelicular

Frequências mais altas fazem com que as correntes parasitas fluam em uma camada fina perto da superfície da peça de trabalho. Isso é ideal para aplicações como o endurecimento superficial.

Frequências mais baixas permitem que o campo magnético penetre mais profundamente na peça, gerando calor de maneira mais uniforme em toda a sua seção transversal. Isso é necessário para o aquecimento total de tarugos antes da forjagem ou para aplicações de fusão.

A Temperatura de Curie

Materiais magnéticos como o aço perdem suas propriedades magnéticas acima de uma temperatura específica, conhecida como ponto de Curie (cerca de 770°C ou 1420°F).

Quando uma peça ultrapassa sua temperatura de Curie, sua permeabilidade cai drasticamente. Isso reduz a eficiência do processo de aquecimento, e a fonte de alimentação de indução deve ser capaz de compensar para continuar aquecendo o material agora não magnético.

Projeto e Geometria da Bobina

A forma, o tamanho e o número de voltas na bobina são críticos. A bobina deve ser projetada para corresponder à geometria da peça de trabalho para fornecer um campo magnético uniforme e, portanto, um aquecimento uniforme na área alvo.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações ideais dependem inteiramente do resultado desejado.

- Se o seu foco principal for o endurecimento superficial de uma engrenagem de aço: Use uma frequência alta para concentrar o calor na superfície, juntamente com alta potência por um período muito curto.

- Se o seu foco principal for o aquecimento total de um grande tarugo de alumínio: Use uma frequência mais baixa para penetração profunda e um tempo de aquecimento mais longo para permitir que o calor se equalize por todo o material.

- Se o seu foco principal for a fusão de aço em um cadinho: Use uma frequência baixa a média para garantir penetração profunda e induzir um efeito de agitação magnética, combinado com potência alta e sustentada.

Ao entender esses fatores centrais, você pode passar do aquecimento por força bruta para o processamento térmico preciso e eficiente.

Tabela de Resumo:

| Fator Chave | Impacto na Geração de Calor | Parâmetro de Controle |

|---|---|---|

| Corrente Induzida (I) | O calor é proporcional a I² (motor principal) | Potência da Bobina |

| Resistividade do Material (R) | Maior resistência = aquecimento mais rápido | Escolha do Material |

| Frequência | Controla a profundidade de aquecimento (efeito pelicular) | Configuração da Fonte de Alimentação |

| Permeabilidade Magnética | Aumenta o aquecimento em materiais magnéticos (ex: aço) | Propriedade do Material |

| Distância de Acoplamento | Menor espaço = campo mais forte e aquecimento mais rápido | Posicionamento da Bobina/Peça de Trabalho |

Pronto para aplicar este conhecimento e alcançar um aquecimento preciso e eficiente em seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo sistemas de aquecimento por indução adaptados para aplicações como endurecimento superficial, aquecimento total e fusão. Nossos especialistas podem ajudá-lo a selecionar o equipamento e as configurações corretas para otimizar seu processamento térmico, economizando tempo e energia.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir suas necessidades específicas e descobrir a vantagem KINTEK.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- Quais metais não podem ser aquecidos por indução? Compreendendo Eficiência vs. Possibilidade

- Como um forno de fusão por resistência a vácuo evita a oxidação do magnésio? Protege a pureza da liga AM60

- Quais são as vantagens estruturais de um forno VIDP? Obtenha fusão de alta pureza com eficiência superior

- Um forno de indução consegue derreter aço? O Guia Definitivo para Fusão de Alta Pureza

- Qual é a temperatura do forno de indução? Desvendando o Calor Certo para o Seu Processo

- Para que é usado o forno de indução? Domine a Fusão e Aquecimento Eficientes de Metais

- Qual é a taxa de aquecimento do aquecimento por indução? Alcance Aquecimento Rápido e Preciso para o Seu Processo